设计凸轮机构时,不仅要使其能实现预期的运动规律,还要使其具有良好的传力性能和紧凑的结构尺寸。传力性能直接影响机构的摩擦、磨损、效率和自锁,且与凸轮机构尺寸有关。

一、凸轮机构的压力角

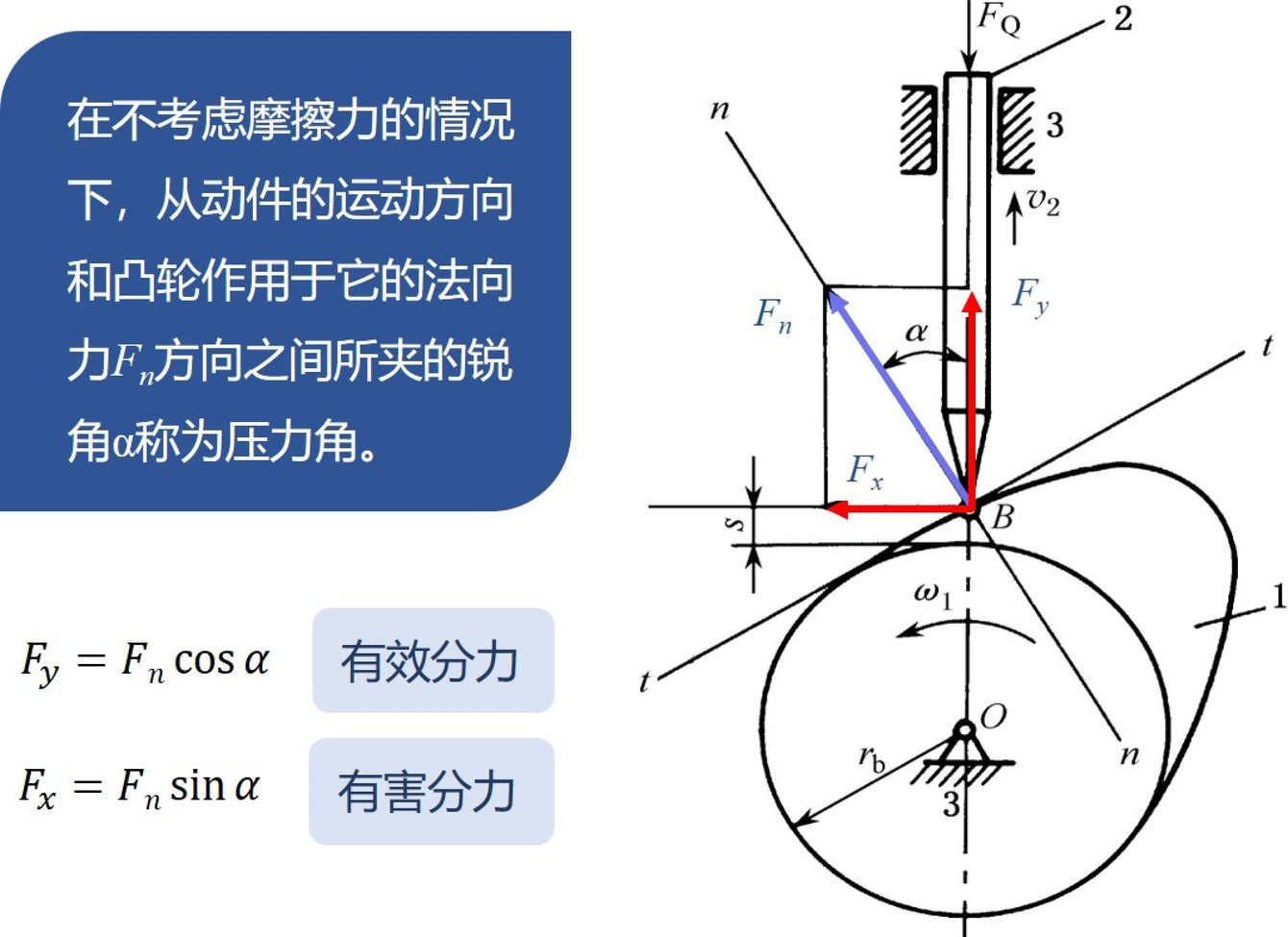

在不考虑摩擦力的情况下,从动件的运动方向和凸轮作用于它的法向力方向之间所夹的锐角α称为压力角。

上图所示为凸轮机构在推程中某位置的情况,为作用在从动件上的外载荷,如不计摩擦,则凸轮作用在从动件上的力沿着接触点处的法线方向。将分解成沿从动件轴向和径向的两个分力,即

式中,α称为压力角,是从动件在接触点所受力的方向与该点速度方向的夹角(锐角)。

压力角α越大,有效分力越小,有害分力越大。当α大到某一数值时,必将会出现<的情况。

这时,不论施加多大的,都不能使从动件运动,这种现象称为自锁。

因此,为了保证凸轮机构的正常工作,必须对凸轮机构的压力角进行限制。

工程上要求:

αmax ≤[α]

一般情况下,推程时直动从动件凸轮机构的[α]=30°~40°,摆动从动件凸轮机构的[α]=40°~50°;回程时一般不会发生自锁,故取[α]=70°~80°。

从传动效率来看,压力角越小越好,但压力角减小将导致凸轮尺寸增大,因此在设计凸轮时要权衡两者的关系,使设计达到合理。

二、凸轮机构的基圆半径

(一)根据凸轮的结构确定

凸轮轴

单独制造凸轮

(二)根据压力角确定

设计凸轮时,基圆半径取较小时,可使凸轮机构结构紧凑,但基圆半径取得过小时凸轮机构的压力角会增大。因此,在设计凸轮时要权衡两者的关系,使设计达到合理。

设计时:在保证α≤[α]前提下,使r0减小(占空间小)。

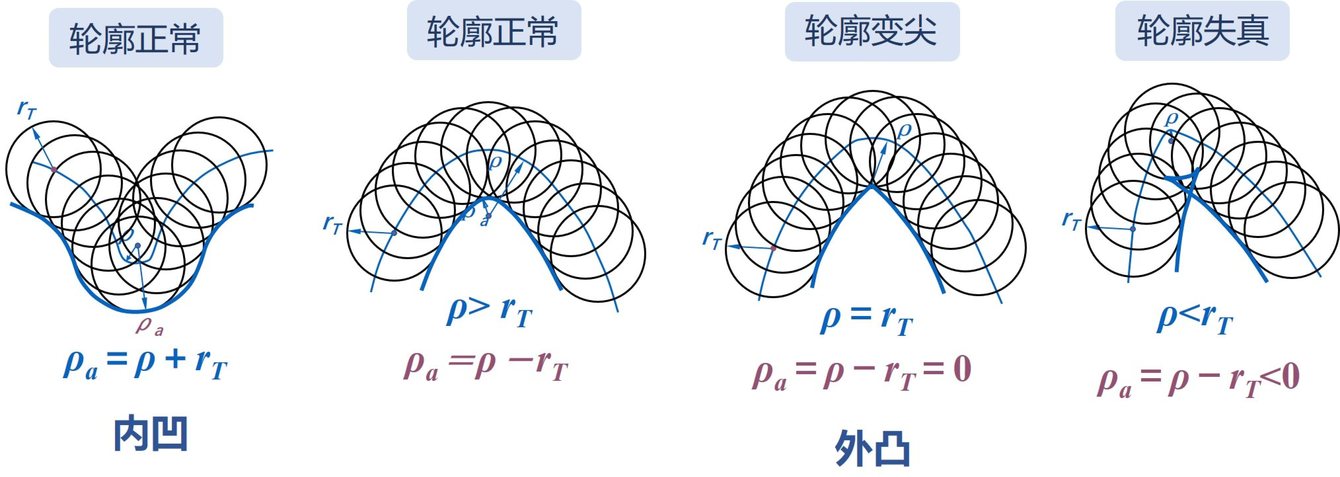

(三)凸轮轮廓大小与滚子半径的关系

当凸轮理论轮廓曲线为内凹时,ρa=ρ+rT,可以做出正常的实际轮廓曲线。

当凸轮理论轮廓曲线为外凸时,ρa=ρ - rT,可以分为三种情况:

因此,对于外凸轮廓,要保证正常工作,应使:。