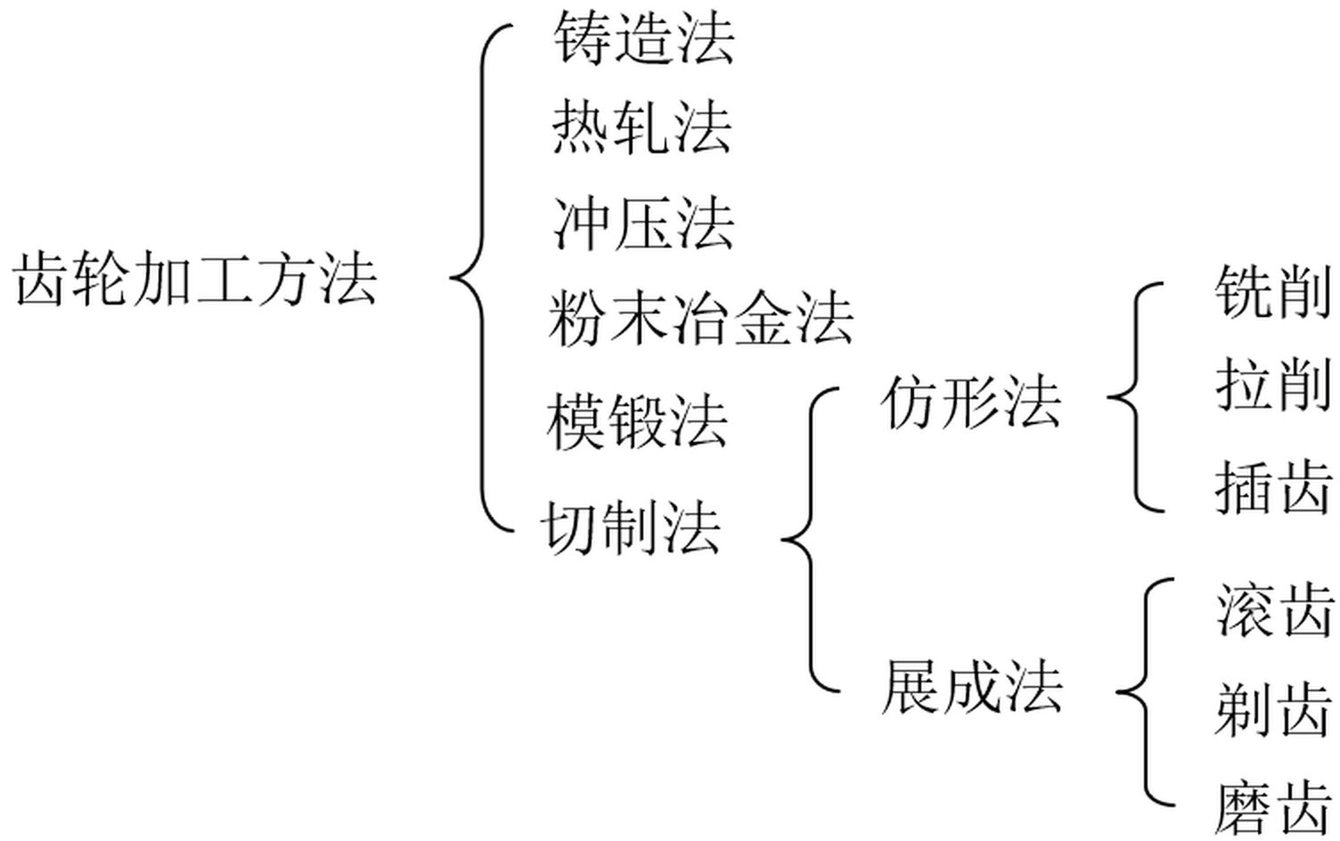

一、齿轮的加工方法

齿轮的加工方法有很多种。

齿轮的切齿方法主要有仿型法和展成法两种。

(一)仿形法

仿形法是在普通铣床上用轴向剖面形状与被切齿轮槽形状相同的铣刀切制齿轮的方法。

1.仿形法加工原理

切削时,铣刀转动,同时毛坯沿它的轴线方向移动一个行程,切出一个齿槽,即切出相邻两齿的各一侧齿槽;然后毛坯退回原来的位置,并用分度盘将毛坯转过360°/z,再继续切削第二个齿槽。依次进行即可切削出所有轮齿。

仿形法的刀具的轴剖面刀刃形状和被切齿槽的形状相同,分为盘形铣刀和指状铣刀。

指状铣刀切削加工方法与盘状铣刀加工时基本相同。指状铣刀常用于加工模数较大()的齿轮,也可用于切制人字齿轮。

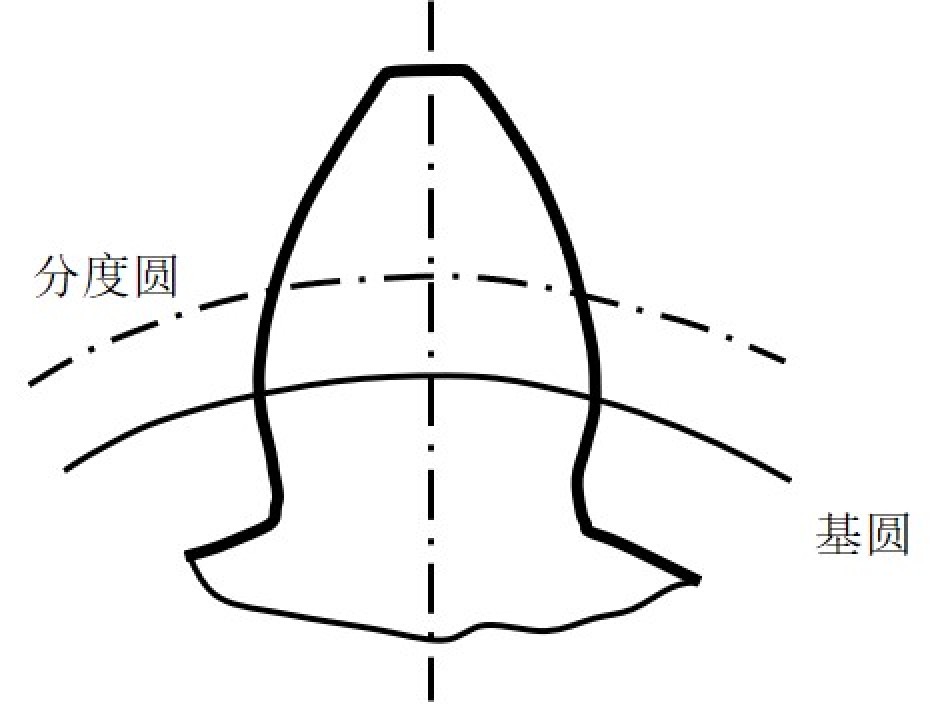

由于轮齿渐开线的形状是随基圆的大小不同而不同的,而基圆的半径,所以当模数一定时,渐开线齿廓的形状将随齿轮齿数而变化。

如果我们想要切出完全准确的齿廓,则在加工模数m相同、齿数z不同的齿轮时,每一种齿数的齿轮就需要一把铣刀。显然,这在工程上是不现实的。所以,在工程上加工同样模数m的齿轮时,根据齿数不同,一般备有8把或15把一套的铣刀,来满足加工不同齿数齿轮的需要。每一号铣刀的齿形与其对应齿数范围中最少齿数的轮齿齿形相同。因此,用该号铣刀切削同组其他齿数的齿轮时,其齿形均有误差。但这种误差都是偏向轮齿齿体的,因此不会引起轮齿传动干涉。

2.仿形法的特点

优点是加工方便易行,可以用普通铣床加工。缺点是产生齿形误差和分度误差,加工精度低;加工不连续,生产率低;加工成本高。常用于修配和单间、小批量生产。

(二)范成法(展成法)

范成法是利用一对齿轮(或齿轮和齿条)在啮合过程中,其共轭齿廓曲线互为包络线的原理加工齿轮的。

具体工作原理为:利用一对齿轮互相啮合传动时,两轮的齿廓互为包络线的原理来加工的。设想将一对互相啮合传动的齿轮之一变为刀具,而另一个作为轮坯,并使二者仍按原传动比进行传动,则在传动过程中,刀具的齿廓便将在轮坯上包络出与其共轭的齿廓。

常用的刀具有齿轮插刀、齿条插刀和齿轮滚刀。

1.齿轮插刀

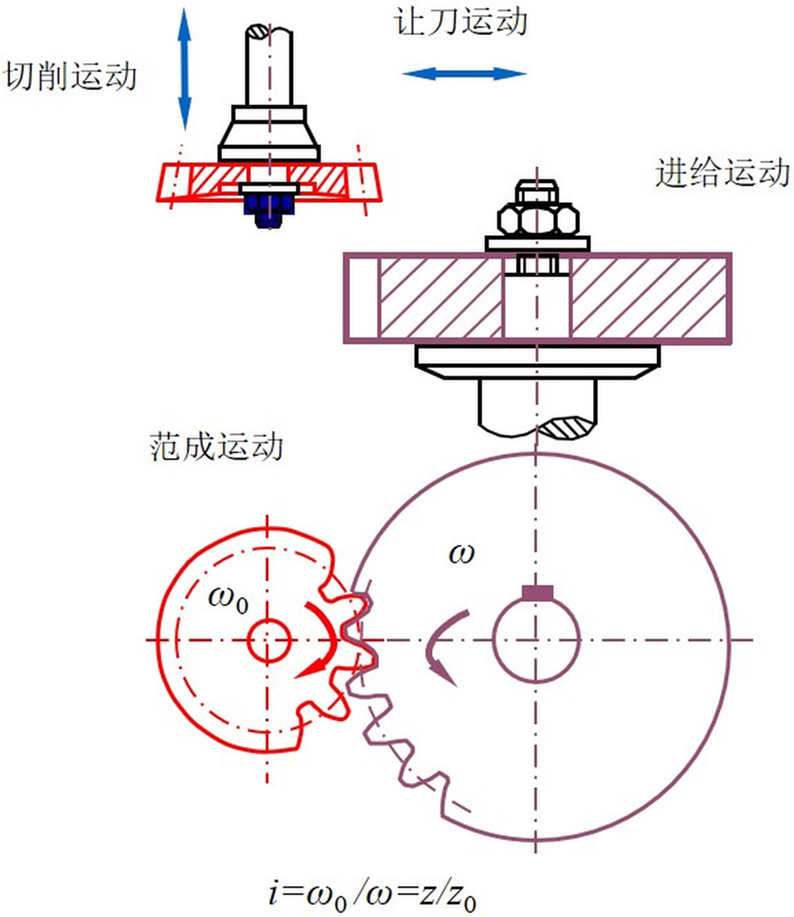

如图所示为用齿轮插刀进行轮齿加工的情形。

齿轮插刀的外形就像一个具有刀刃的外齿轮,当我们用一把齿数为的齿轮插刀去加工一个模数m,压力角与该插刀相同,而齿数为z的齿轮时,将插刀和轮坯装在专用的插齿机床上,通过机床的传动系统使插刀与轮坯按恒定的传动比回转,并使插刀沿轮坯的齿宽方向作往复切削运动。这样,刀具的渐开线齿廓就在轮坯上包络出与刀具渐开线齿廓相共轭的渐开线齿廓。

在用齿轮插刀加工齿轮时,刀具与轮坯之间的相对运动主要有:

(1)范成运动:即齿轮插刀与轮坯以恒定的传动比作回转运动,就如同一对齿轮啮合一样(展成运动)。

(2)切削运动:即齿轮插刀沿着轮坯的齿宽方向作往复切削运动。

(3)进给运动:即为了切出轮齿的高度,在切削过程中,齿轮插刀还需要向轮坯的中心移动,直至达到规定的中心距为止。

(4)让刀运动:轮坯的径向退刀运动,以免损伤加工好的齿面。

2.齿条插刀

齿条插刀加工齿轮的原理与用齿轮插刀加工相同,仅仅是展成运动变为齿条与齿轮的啮合运动,并且齿条的移动速度为。

由加工过程可以看出,以上两种方法其切削都不是连续的,这样就影响了生产率的提高。因此,在生产中更广泛地采用齿轮滚刀来加工齿轮。

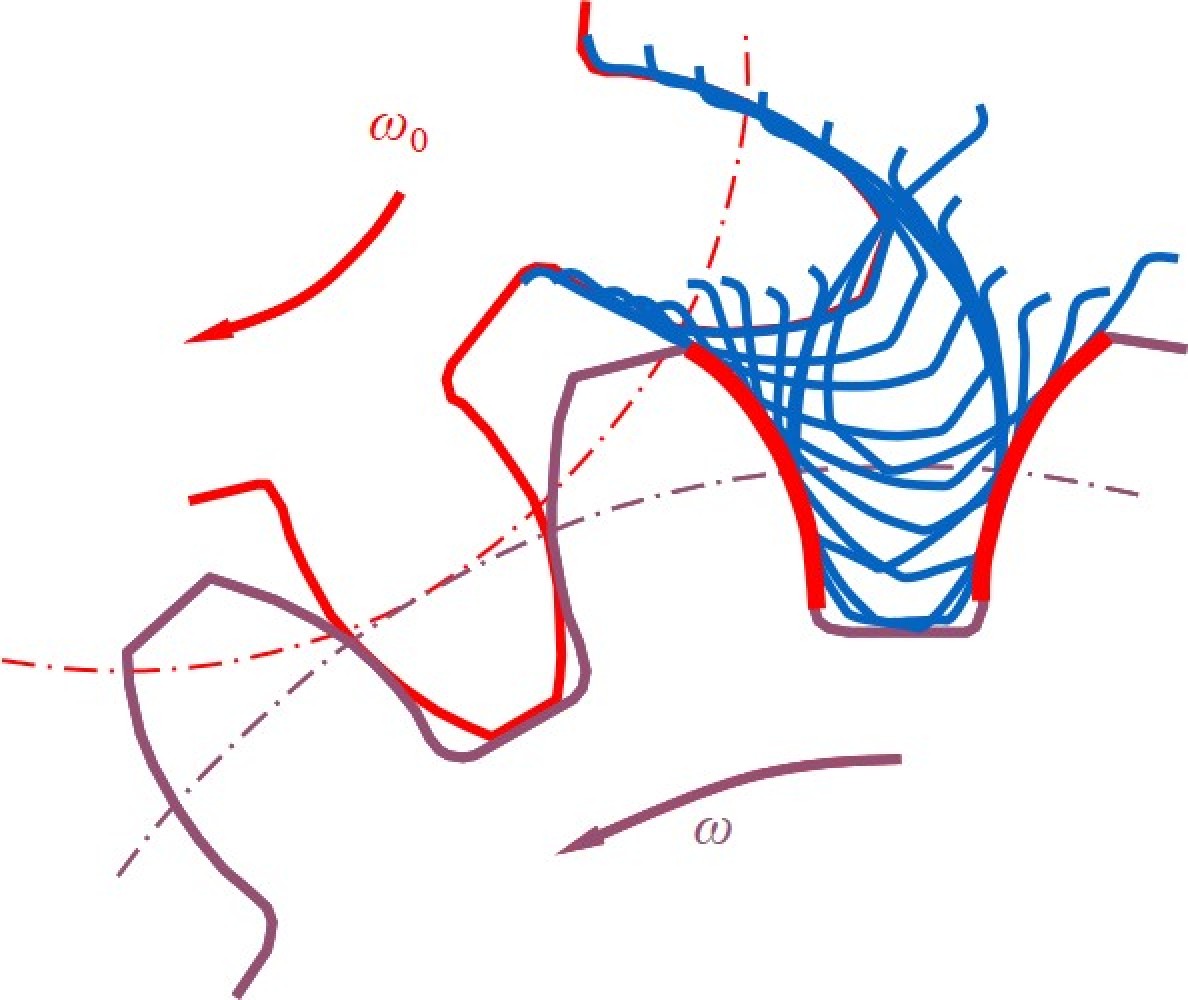

3.齿轮滚刀

滚刀形状像一个开有刀口的螺旋且在其轴剖面(即轮坯端面)内的形状相当于一齿条。其加工原理与用齿条插刀加工时基本相同。但滚刀转动时,刀刃的螺旋运动代替了齿条插刀的展成运动和切削运动。滚刀回转时,还需沿轮坯轴向方向缓慢进给运动,以便切削一定的齿宽。加工直齿轮时,滚刀轴线与轮坯端面之间的夹角应等于滚刀的螺旋升角,以使其螺旋的切线方向与轮坯径向相同。

滚刀的回转就像一个无穷长的齿条刀在移动,所以这种加工方法是连续的,具有很高的生产率。

利用范成法加工齿轮,只要刀具和被加工齿轮的模数及压力角相同,就可以利用一把刀具来加工。

一种模数只需要一把刀具连续切削,生产效率高,精度高,用于批量生产。

二、根 切

(一)根切现象

用范成法加工齿轮时,有时刀具的顶部切入了轮齿的根部,把齿根切去了一部分,破坏了渐开线齿廓,这种情况就是根切。

(二)根切带来的后果

(1)削弱轮齿的抗弯强度。

(2)使重合度ε下降,降低齿轮传动的平稳性。

所以在设计制造中应力求避免根切。

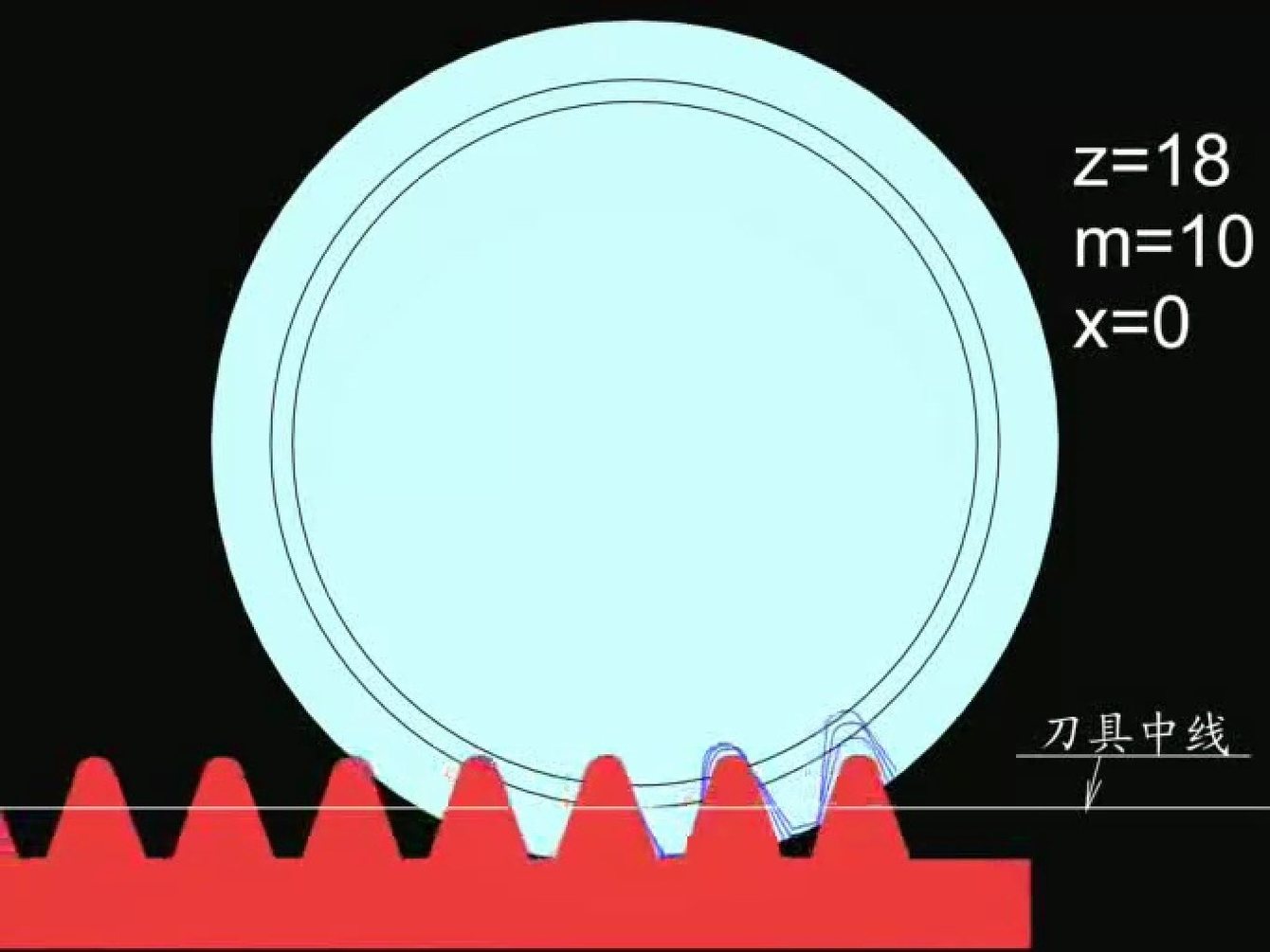

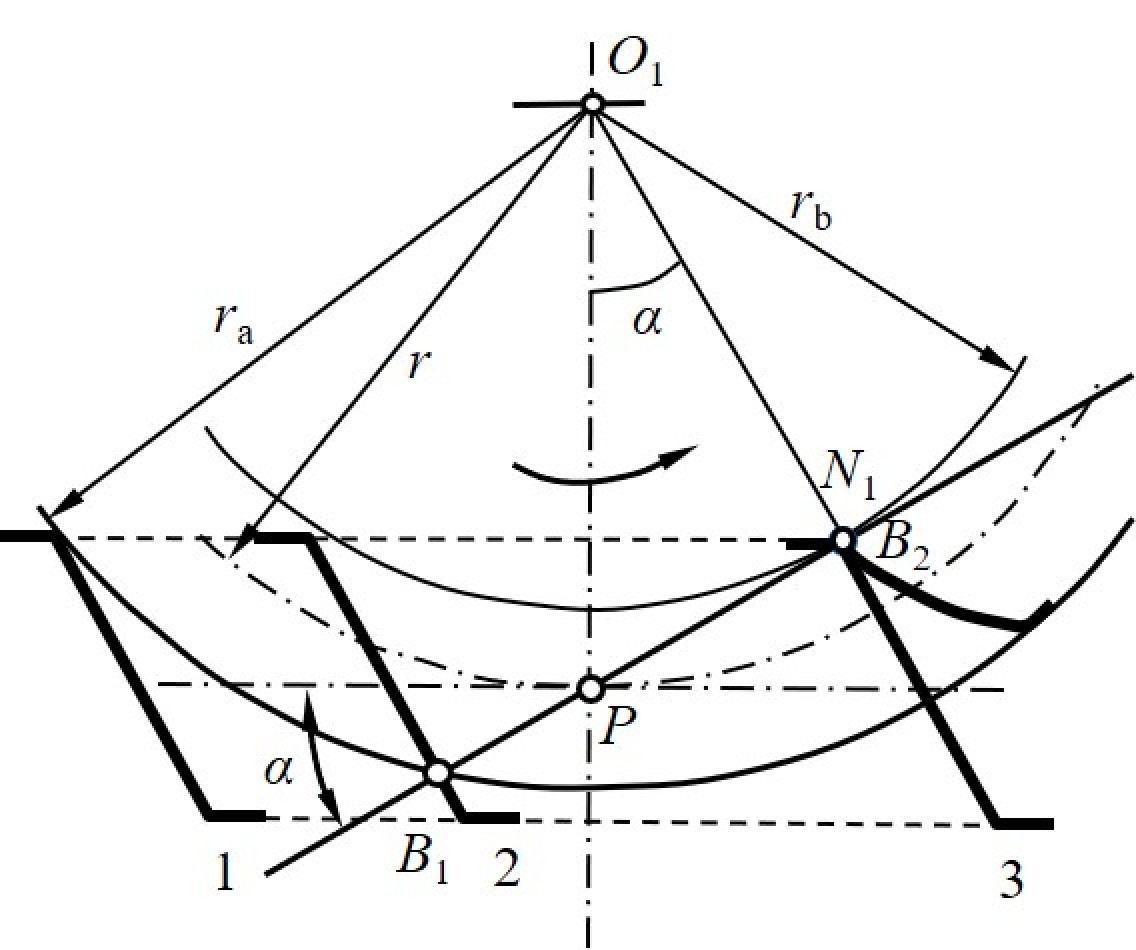

(三)根切的原因

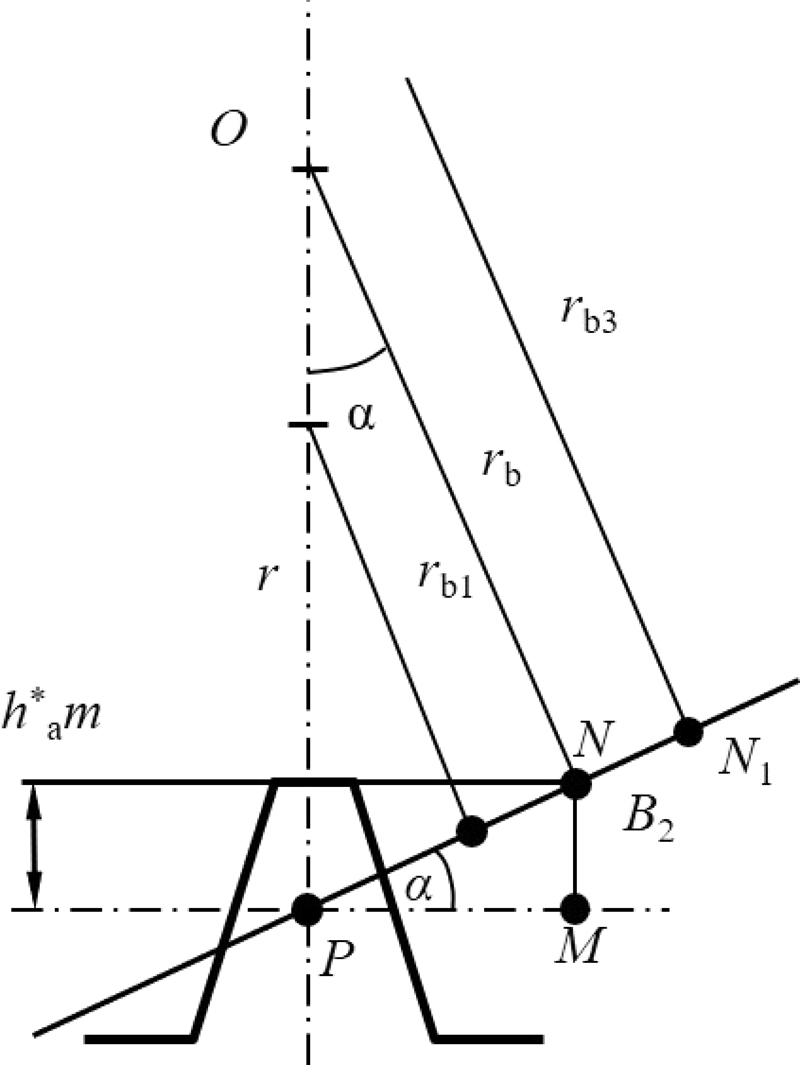

上面圆弧图形代表待加工的齿轮(齿轮毛坯)。

下面的图形代表齿条刀具,向右移动切削齿轮。

(1)当B2落在N1点的下方:

刀具在位置1开始切削齿间;在位置2开始切削渐开线齿廓;在位置3切削完全部齿廓。

这时,PB2<PN1不根切。

(2)当B2与N1点等高时:

刀具在位置1开始切削齿间;在位置2开始切削渐开线齿廓;在位置3切削完全部齿廓。

此时,PB2=PN1恰好不根切。

(3)而当刀具离毛坯太近,使齿顶的B2落在N1点之上时,会发生根切。

(四)避免根切的一种方法

要使被切齿轮不产生根切,刀具的齿项线不得超过N点,即。

由图中可看出:

代入上式得:

当齿轮的参数取标准值时α=20°,,即时,。

也就是标准外齿轮不发生根切,其齿数必须不小于17才可以。