一、蜗杆传动特点及应用

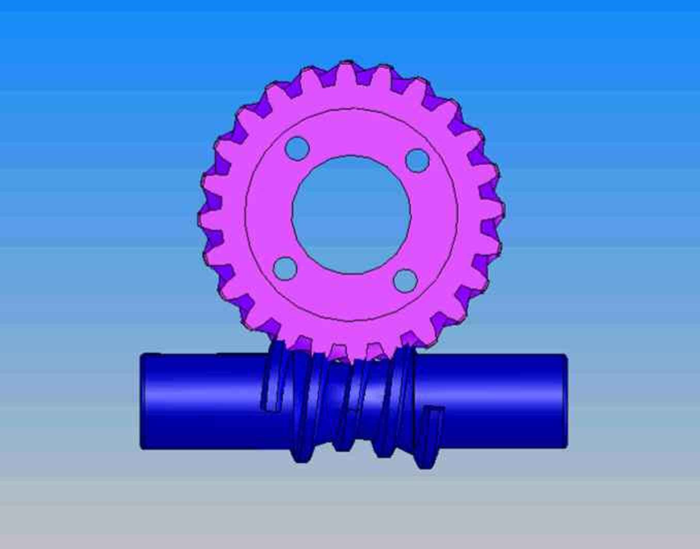

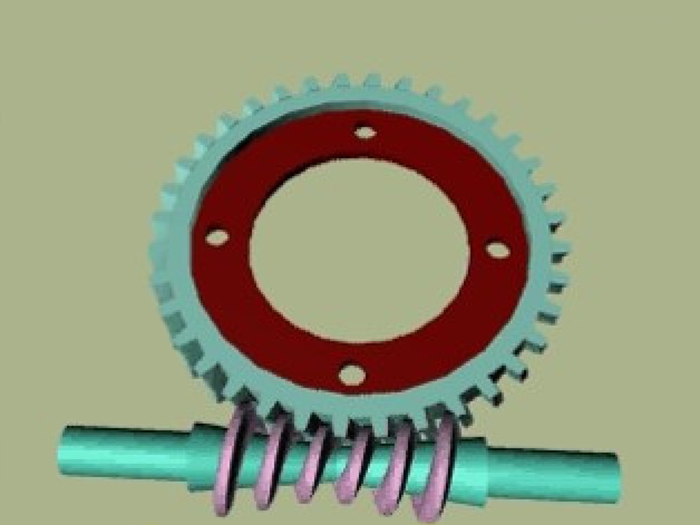

蜗杆传动是特殊的交错轴斜齿轮传动(螺旋齿轮传动),从构成和结构上来讲,其特点主要有:

(1)交错轴的轴交角Σ= β1 + β2=90°。

(2)小斜齿轮齿数很小,一般z1=(1~4),呈杆状,因此称为蜗杆。蜗杆螺旋角β1很大,为方便应用时取其余角γ,称为导程角。 γ角的范围一般为3.5°~33°。

(3)大斜齿轮齿数可取得相对多,一般 z2 ≥ 28,其螺旋角β2很小;为改善传动接触情况和便于准确安装,其齿顶制成弧形,是为蜗轮。

与齿轮传动比较,从传动和应用上来讲,其特点主要有:

(1)传动比大,结构紧凑。大的传动比如果用齿轮传动,需要采取多级传动。蜗杆传动因为蜗杆齿数小,所以蜗杆传动结构紧凑,体积小、重量轻。

(2)传动平稳,噪音小。蜗杆是连续不间断的螺旋齿,传动过程中与蜗轮是连续不断的啮合,没有齿轮传动的啮入啮出的过程。因此蜗杆传动工作平稳,冲击、振动、噪音都比较小。

(3)大多数的蜗杆传动具有自锁性。蜗杆的螺旋升角通常较小,在传动过程中一般作为主动件,带动蜗轮转动。

(4)蜗杆传动效率低。蜗杆传动效率一般在0.7~0.9,对于具有自锁性的蜗杆传动,效率低到0.5以下。

(5)发热量大,齿面容易磨损,成本高。蜗杆传动过程中齿面间有相对滑动,造成摩擦发热,需要较好的润滑和散热。因此一般选用有色金属材料(常选用铜合金)制造蜗轮,制造成本高。

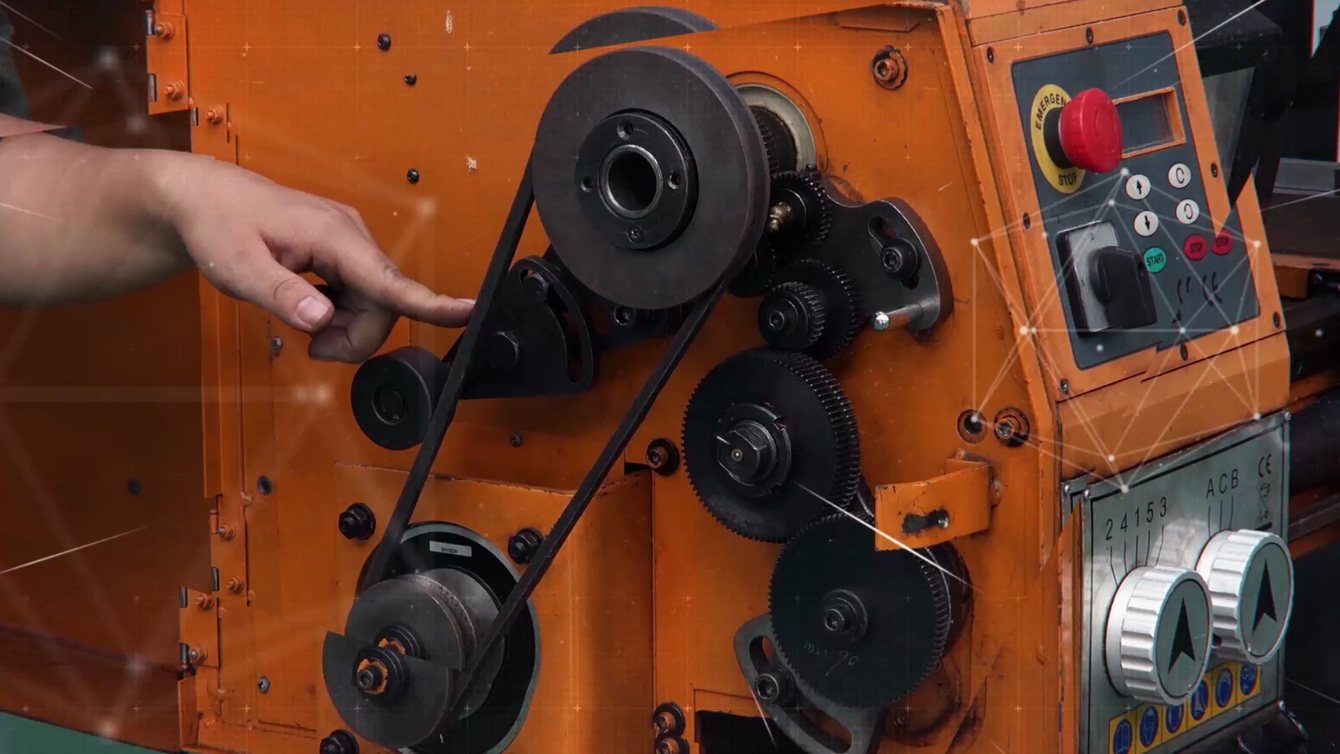

综合以上特点,蜗杆传动普遍应用在机床、汽车、仪器、起重运输机械、冶金机械以及其他机械制造工业中。最大传递功率为750kW,通常在50kW以下。

二、蜗杆传动的类型

蜗杆传动类型划分有多种方法。

(一)按蜗杆轮齿旋向划分

按照蜗杆轮齿旋向,可将蜗杆分为左旋蜗杆和右旋蜗杆(除特殊情况,一般选用右旋蜗杆),如图所示。

(二)按工作条件划分

按照工作条件,分为闭式、半开半闭式、开式;按照蜗杆头数,分为单头和多头,如图所示。

(三)按蜗杆形状划分

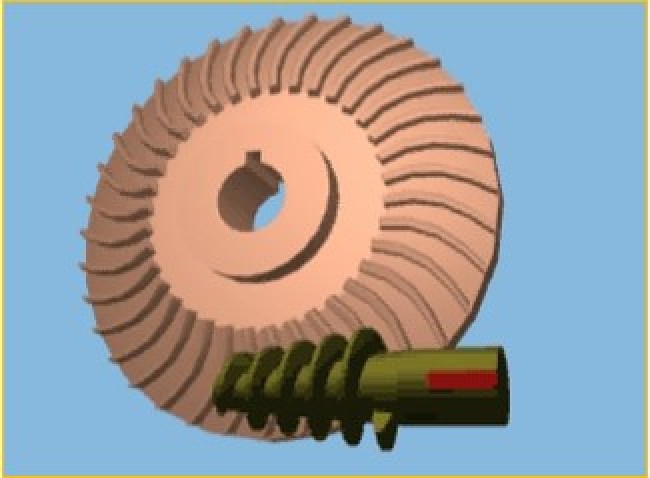

按照蜗杆形状,又分为圆柱蜗杆传动、环面蜗杆传动、锥蜗杆传动。圆柱蜗杆传动又分为普通圆柱蜗杆传动和圆弧圆柱蜗杆传动。如图所示。

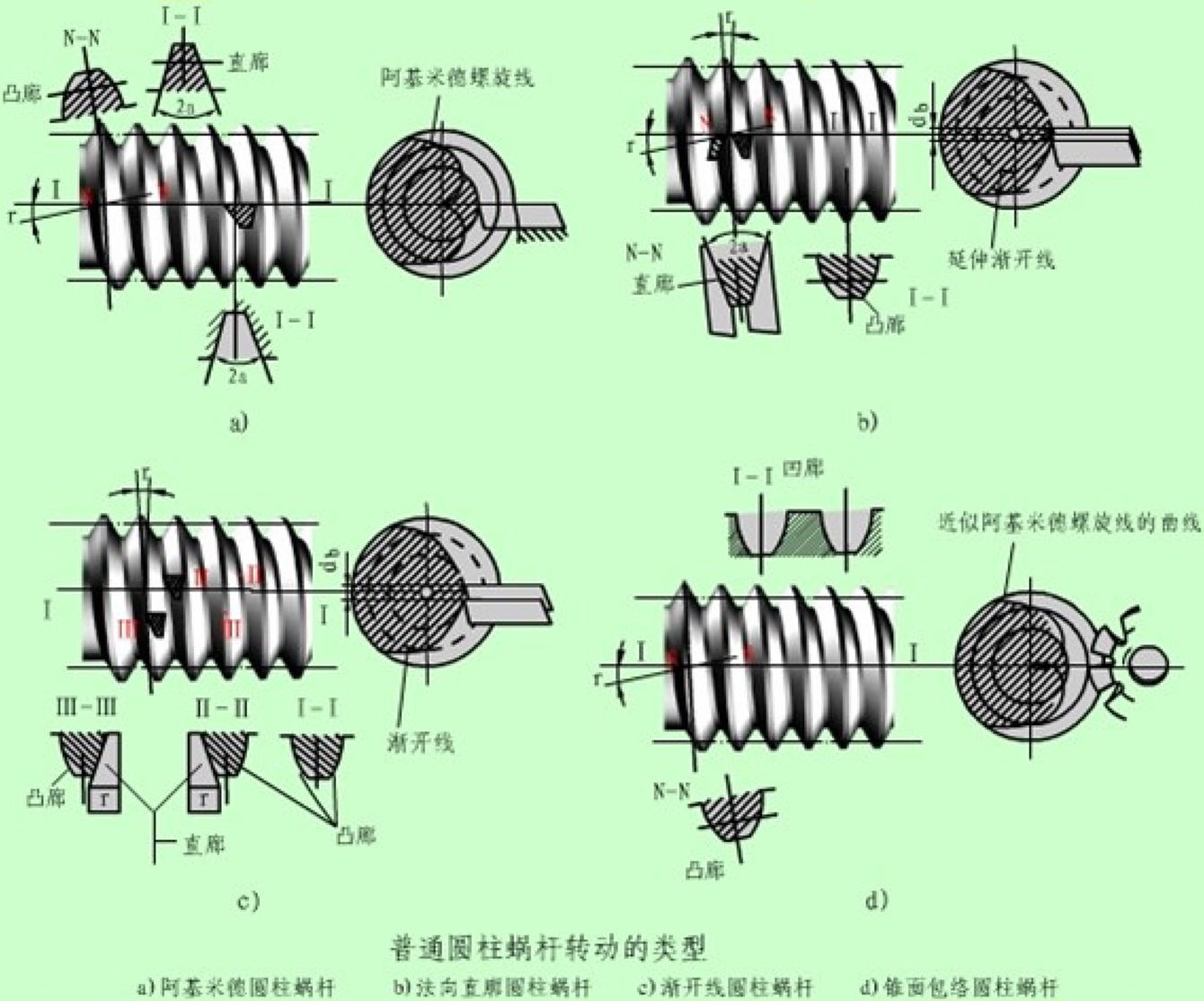

普通圆柱蜗杆传动主要包括四种类型:

(1)阿基米德蜗杆(ZA蜗杆)。

阿基米德蜗杆是齿面为阿基米德螺旋面的圆柱蜗杆。通常是在车床上用刃角α0=20°的车刀车制而成,切削刃平面通过蜗杆曲线,端面齿廓为阿基米德螺旋线。其齿面为阿基米德螺旋面。

优、缺点:蜗杆车制简单,精度和表面质量不高,传动精度和传动效率低。头数不宜过多。

应用:头数较少,载荷较小,低速或不太重要的场合。

(2)法向直廓蜗杆(ZN蜗杆)。

法向直廓蜗杆加工时,常将车刀的切削刃置于齿槽中线(或齿厚中线)处螺旋线的法向剖面内,端面齿廓为延伸渐开线,因此又称为延伸渐开线蜗杆。

优、缺点:常用端铣刀或小直径盘铣刀切制,加工简便,利于加工多头蜗杆,可以用砂轮磨齿,加工精度和表面质量较高。

应用:用于机床的多头精密蜗杆传动。

(3)渐开线蜗杆(ZI蜗杆)。

渐开线蜗杆是齿面为渐开线螺旋面的圆柱蜗杆。用车刀加工时,刀具切削刃平面与基圆相切,端面齿廓为渐开线。

优、缺点:可以用单面砂轮磨齿,制造精度、表面质量、传动精度及传动效率较高。

应用:用于成批生产和大功率、高速、精密传动。

(4)锥面包络圆柱蜗杆(ZK蜗杆)。

锥面包络圆柱蜗杆是一种非线性螺旋齿面蜗杆。

优缺点:不能在车床上加工,只能铣削或磨削。加工时工件做螺旋运动,刀具做旋转运动。这种蜗杆精度较高。

应用:由于该型蜗杆便于磨削,应用日渐广泛。

GB/T10085-2018中推荐使用ZI和ZK型蜗杆,即渐开线蜗杆和锥面包络圆柱蜗杆。

圆弧圆柱蜗杆轴向齿廓为凹圆弧形,相配蜗轮齿廓为凸圆弧形。中间平面内,蜗杆与蜗轮间形成凹凸齿廓啮合。圆弧圆柱蜗杆传动具有:效率高(达90以上),承载能力大(约为普通圆柱蜗杆传动的1.5~2.5倍),传动比范围大、体积小等优点。适用于高速重载传动,正在逐渐取代普通圆柱蜗杆传动。

环面蜗杆在轴向的外形是以凹弧面为母线所形成的旋转曲面,这种蜗杆同时啮合齿数多,承载能力为圆柱蜗杆传动的1.5~4倍,传动平稳。齿面利于润滑油膜形成,抗胶合的承载能力和传动效率较高。环面蜗杆制造和安装较复杂,对精度要求高,同时在设计和使用时需要考虑冷却的方式。

锥面蜗杆传动同时啮合齿数多,重合度大;传动平稳,传动比范围大(10~360);承载能力和效率较高;蜗轮能用淬火钢制造,可节约有色金属,降低成本。