一、主要参数

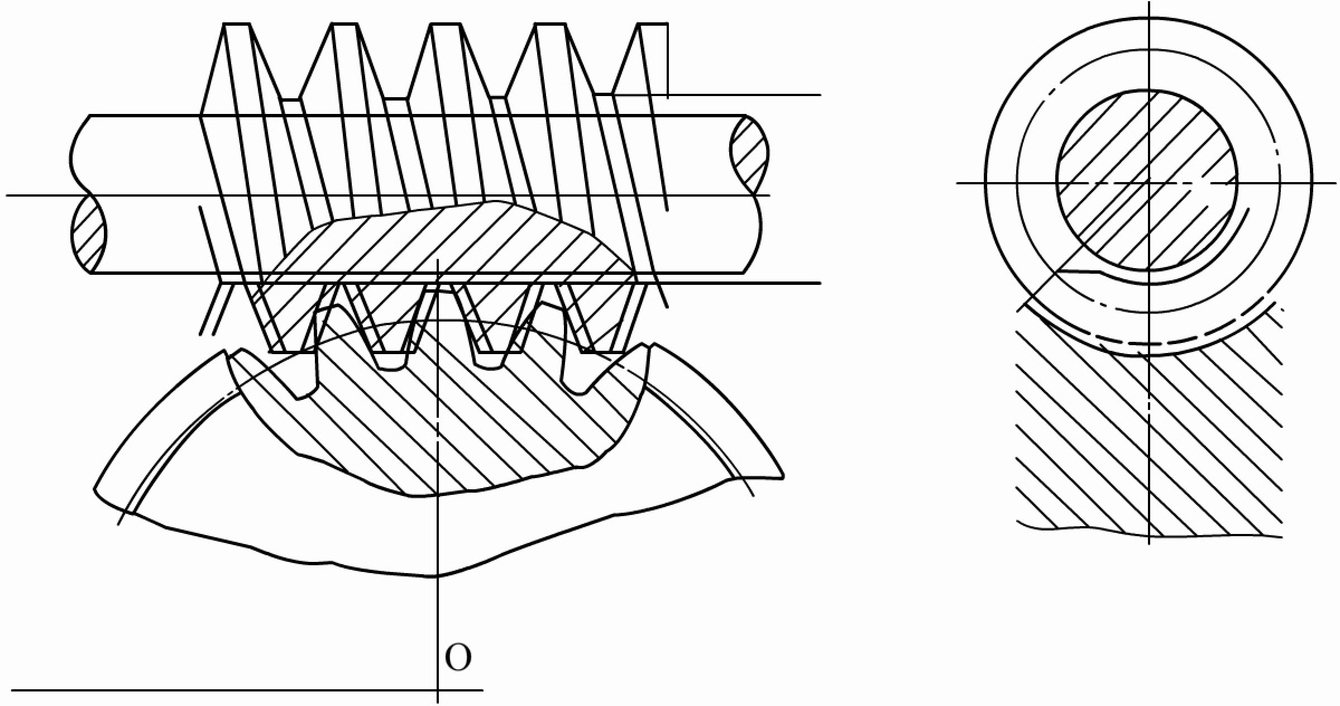

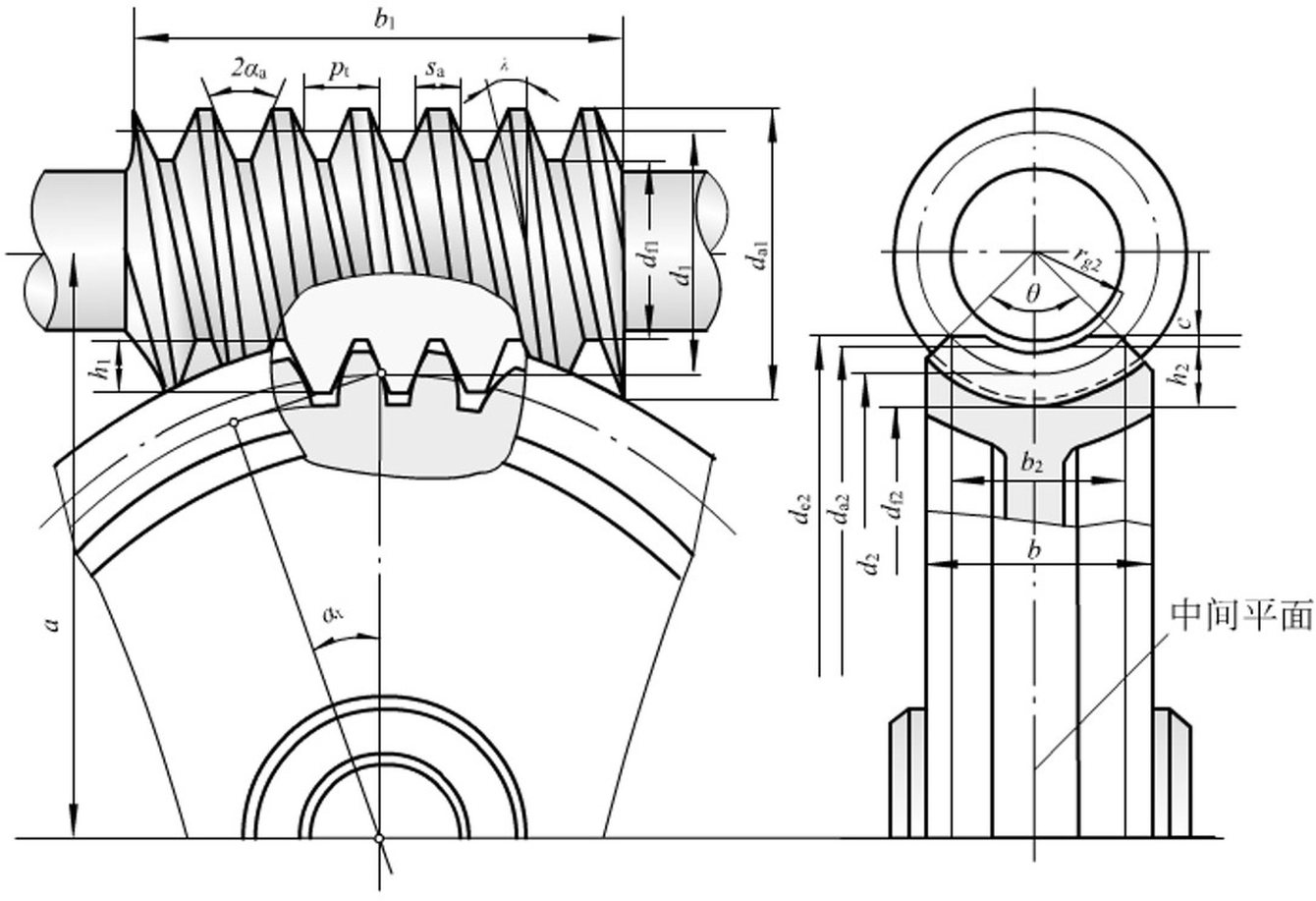

如图所示,垂直于蜗轮轴线且通过蜗杆轴线的平面,称为中间平面。在中间平面蜗杆与蜗轮的啮合就相当于渐开线齿条与齿轮的啮合。在蜗杆传动的设计计算中,均以中间平面上的基本参数和几何尺寸为基准,并沿用渐开线圆柱齿轮传动的计算公式。

(一)蜗杆的头数z1、蜗轮齿数z2和传动比 i

较少的蜗杆头数(如:单头蜗杆)可以实现较大的传动比,但传动效率较低,可以实现自锁;蜗杆头数越多,传动效率越高,但蜗杆头数过多时不易加工。通常蜗杆头数取为1、2、4。

蜗轮齿数z2一般取28-80。因为如果齿数过小,传动平稳性变差;z2太大,蜗轮直径增大,与之相应的蜗杆长度也越大,刚度降低,影响传动的啮合精度。z1、z2之间最好互质,利于磨损均匀。

蜗杆传动中通常蜗杆是主动件,传动比i等于蜗杆与蜗轮的转速之比。当蜗杆转一周时,蜗轮转过z1个齿,即转过了z1/z2周,因此得到传动比公式:

一般圆柱蜗杆传动的减速装置的传动比的公称值应按下列数值选取:5;7.5;10;12.5;15;20;25;30;40;50;60;70;80。其中,10、20、40、80为基本传动比,应优先选用。

(二)模数m和压力角a

蜗杆与蜗轮啮合时,蜗杆的轴向模数mx1、压力角αx1应与蜗轮的端面模数mt2、压力角αt2相等,规定中间平面上的模数和压力角为标准值,即

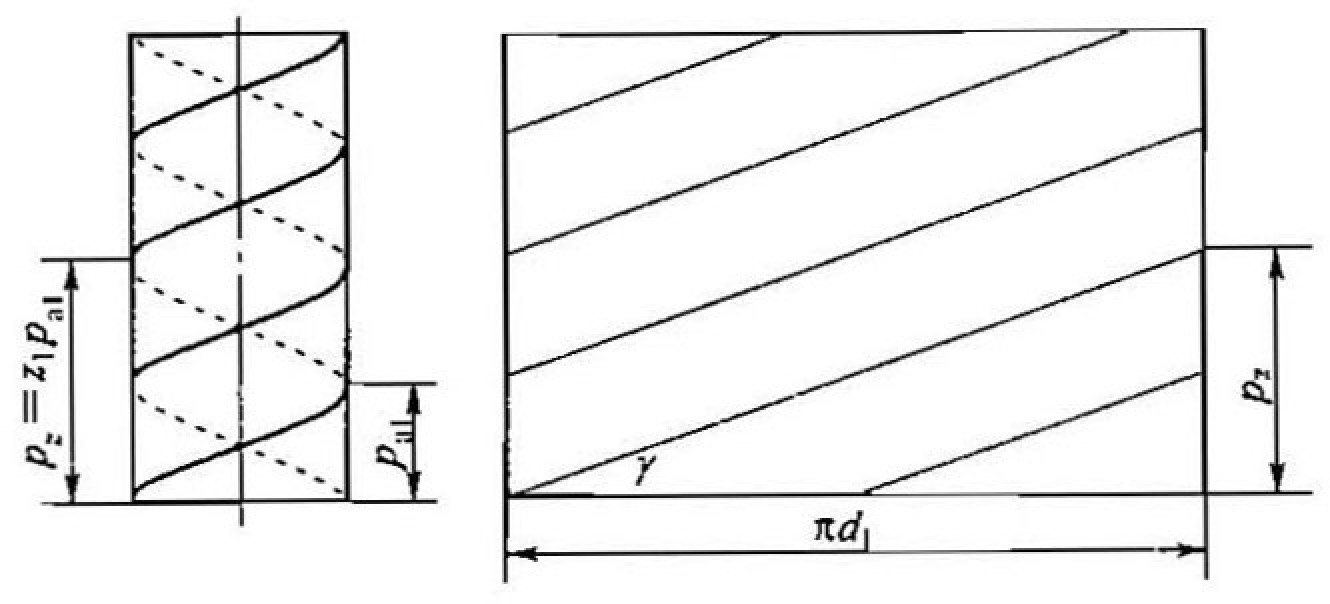

(三)蜗杆螺旋角β1与导程角γ1

将螺杆分度圆柱展开,其螺旋线与轴线的夹角为螺旋角β1,与端面的夹角为螺杆的导程角γ1,又称为螺旋线升角。如图所示。

由几何关系可知:

观察图,蜗杆螺旋线的导程:

蜗杆分度圆柱上导程角γ与导程S的关系为:

蜗杆螺旋角β1很大,应用时常取其余角即导程角γ1。导程角越大,传动效率越高,但是蜗杆的车削加工较苦难。传动效率高时,常取γ1=15°~30°。导程角小时传动效率低,但可实现自锁(γ1=3.5°~4.5°)。

由图可以看出,蜗杆的导程角等于蜗轮的螺旋角,即

综合前述的模数和压力角关系,得到蜗杆传动正确啮合条件:

(四)蜗杆分度圆直径d1

根据公式可得,

由于蜗轮是用于蜗杆尺寸相同的蜗轮滚刀配对加工而成的,为了限制滚刀的数目,国家标准对每一标准模数规定了1-4种的标准蜗杆分度圆直径d1。

在蜗杆刚度允许的情况下,设计蜗杆传动时,要求传动效率高时,d1可以选小值,当要求强度和刚度大时,d1选大值。

令蜗杆直径系数,则有

(五)中心距a

当蜗杆节圆与分度圆重合时称为标准传动,其中心距公式为:

为便于大批生产,减少箱体类型,有利于标准化、系列化,国标中对一般圆柱蜗杆减速装置的中心距(单位为毫米,mm)推荐为:40,50,63,80,100,125,160,(180),200,(225),250,(280),315,(355),400,(450),500。括号中的数字尽可能不采用,大于500mm的中心距可按优先数系R20的优先数选用(500* x,x=1.00;1.12;1.25;1.40;1.60;1.80;2.00;2.24;2.50;2.80;3.15;3.55;4.00;4.50;5.00;5.60;6.30;7.10;8.00;9.00)。

下表列举了常用的蜗杆传动标准模数、分度圆直径等参数。

|

m mm |

d1 mm |

z1 | q |

m2d1 mm3 |

m mm |

d1 mm |

z1 | q |

m2d1 mm3 |

|---|---|---|---|---|---|---|---|---|---|

| 1 | 18 | 1 | 18.000 | 18 | 6.3 | 63 | 1,2,4,6 | 10.000 | 2500 |

| 1.25 | 20 | 1 | 16.000 | 31.25 | 112 | 1 | 17.778 | 4445 | |

| 22.4 | 1 | 17.920 | 35 | 8 | 80 | 1,2,4,6 | 10.000 | 5120 | |

| 1.6 | 20 | 1,2,4 | 12.500 | 51.2 | 140 | 1 | 17.500 | 8960 | |

| 28 | 1 | 17.500 | 71.68 | 10 | 90 | 1,2,4,6 | 9.000 | 9000 | |

| 2 | 22.4 | 1,2,4,6 | 11.200 | 89.6 | 160 | 1 | 16.000 | 16000 | |

| 35.5 | 1 | 17.750 | 142 | 12.5 | 112 | 1,2,4 | 8.960 | 17500 | |

| 2.5 | 28 | 1,2,4,6 | 11.200 | 175 | 200 | 1 | 16.000 | 31250 | |

| 45 | 1 | 18.000 | 281 | 16 | 140 | 1,2,4 | 8.750 | 35840 | |

| 3.15 | 35.5 | 1,2,4,6 | 11.270 | 352 | 250 | 1 | 15.625 | 64000 | |

| 56 | 1 | 17.778 | 556 | 20 | 160 | 1,2,4 | 8.000 | 64000 | |

| 4 | 40 | 1,2,4,6 | 10.000 | 640 | 315 | 1 | 15.750 | 126000 | |

| 71 | 1 | 17.750 | 1136 | 25 | 200 | 1,2,4 | 8.000 | 125000 | |

| 5 | 50 | 1,2,4,6 | 10.000 | 1250 | 400 | 1 | 16.000 | 250000 | |

| 90 | 1 | 18.000 | 2250 |

二、蜗杆传动的几何尺寸

标准圆柱蜗杆传动的几何尺寸计算公式如表所示。

| 序号 | 名称 | 代号 | 关系式 | 说明 |

|---|---|---|---|---|

| 1 | 中心距 | a | a=(d1+d2+2x2m)/2 | 按规定选取 |

| 2 | 蜗杆头数 | z1 | 按规定选取 | |

| 3 | 蜗轮齿数 | z2 | 按传动比确定 | |

| 4 | 齿形角 | α | ZA型 αx=20°,其余αn=20° | 按蜗杆类型确定 |

| 5 | 模数 | m | mx1=mt2 | 按规定选取 |

| 6 | 传动比 | i | i=n1/n2 | 蜗杆为主动,按规定选取 |

| 7 | 齿数比 | u | u=z2/z1 | 蜗杆为主动时,i=u |

| 8 | 蜗轮变位系数 | x2 | x2=a/m-(d1+d2)/(2m) | |

| 9 | 蜗杆直径系数 | q | q=d1/m | |

| 10 | 蜗杆轴向齿距 | px | px=πm | |

| 11 | 蜗杆导程 | pz | pz=πmz1 | |

| 12 | 蜗杆分度圆直径 | d1 | d1=mq | 按规定选取 |

| 13 | 蜗杆齿顶圆直径 | da1 | da1=d1+2ha1=d1+2m | |

| 14 | 蜗杆齿根圆直径 | df1 | df1=d1-2hf1=d1-2(m+c) | |

| 15 | 顶隙 | c | c=c*m | 按规定 |

| 16 | 渐开线蜗杆基圆直径 | db1 | db1=d1tanγ/tanγb=mz1/tanγb | |

| 17 | 蜗杆齿顶高 | ha1 | ha1=m=(da1-d1)/2 | 按规定 |

| 18 | 蜗杆齿根高 | hf1 | hf1=(+c*)m=(d1-df1)/2 | |

| 19 | 蜗杆齿高 | h1 | h1=ha1+hf1=(da1-df1)/2 | |

| 20 | 蜗杆导程角 | γ | tanγ=mz1/d1=z1/q | |

| 21 | 渐开线蜗杆基圆导程角 | γb | cosγb=cosγcosαn | |

| 22 | 蜗杆齿宽 | b1 | 由设计确定 | |

| 23 | 蜗轮分度圆直径 | d2 | d2=mz2=2a-d1-2x2m | |

| 24 | 蜗轮喉圆直径 | da2 | da2=d2+2ha2 | |

| 25 | 蜗轮齿根圆直径 | df2 | df2=d2-2hf2 | |

| 26 | 蜗轮齿顶高 | ha2 | ha2=(da2-d2)/2=m(+x2) | |

| 27 | 蜗轮齿根高 | hf2 | hf2=(d2-df2)/2=m(-x2+c*) | |

| 28 | 蜗轮齿高 | h2 | h2=ha2+hf2=(da2-df2)/2 | |

| 29 | 蜗轮咽喉母圆半径 | rg2 | rg2=a-da2/2 | |

| 30 | 蜗轮齿宽 | b2 | 由设计确定 | |

| 31 | 蜗轮齿宽角 | |||

| 32 | 蜗杆轴向齿厚 | sx | sx=πm/2 | |

| 33 | 蜗杆法向齿厚 | sn | sn=sxcosγ | |

| 34 | 蜗轮齿厚 | s1 | 按蜗杆接远处轴向齿槽宽ex’确定 | |

| 35 | 蜗杆节圆直径 | =d1+2x2m=m(q+2x2) | ||

| 36 | 蜗轮节圆直径 | =d2 |