螺纹联接是利用螺纹零件构成的可拆联接。

螺纹联接的特点是结构简单、装拆方便、成本低、应用广泛。

联接螺纹通常采用自锁性比较好的普通螺纹,牙型角α=60°。

联接螺纹通常分为粗牙和细牙两种。粗牙应用较多;而细牙容易滑牙,用于强度要求较高的薄壁零件或受变载、冲击及振动的联接中。

一、常用螺纹

(一)螺纹的形成

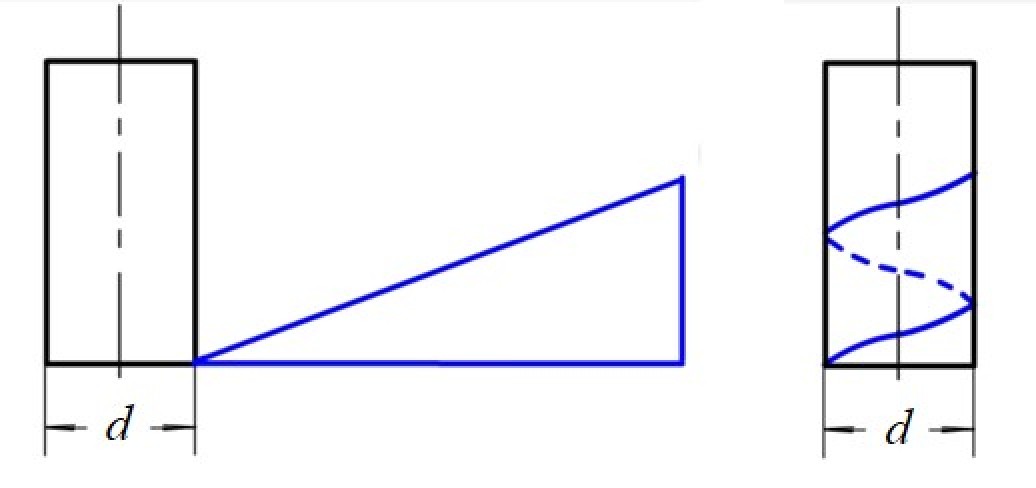

螺纹的形成:一平面图形沿螺旋线运动,运动时保持该图形通过圆柱体的轴线,就得到螺纹。

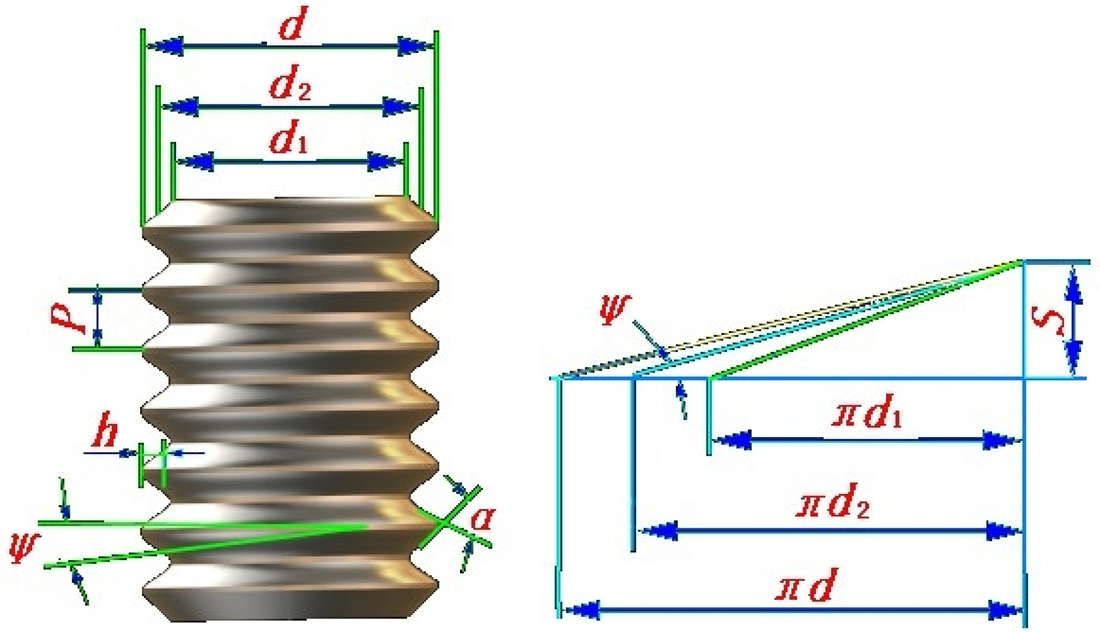

(二)螺纹的主要参数

大径D、d:与外螺纹牙顶或内螺纹牙底相重合的假想圆柱面的直径,螺纹的公称直径。

小径D1、d1:与外螺纹牙底或内螺纹牙顶相重合的假想圆柱面的直径,常用于强度计算。

中径D2、d2:在大径和小径之间,其母线通过牙型上的沟槽和凸起宽度相等的假想圆柱面的直径,常用于几何计算。

牙型角α:在轴向截面内,螺纹牙型两侧边的夹角。

牙型半角β:牙型角的一半。

工作高度h:内外螺纹沿径向的接触高度。

螺距P:中径线上,相邻两螺纹牙上对应点间的轴向距离。

线数n:螺纹的螺旋线数目。

导程S:沿螺纹上同一条螺旋线,转一周所移动的轴向距离。

导程、螺距、线数三者的关系:S=nP。

螺纹升角φ:螺旋线的切线与垂直于螺纹轴线的平面间的夹角。

(三)螺纹的类型

(1)按螺纹的用途分为联接螺纹、传动螺纹。

(2)按螺纹的标准分为米制(公制)螺纹、英制螺纹(用每英寸牙数表示螺距)。

(3)按螺纹的牙型分为三角螺纹(普通螺纹)、矩形螺纹、梯形螺纹、锯齿形螺纹。

① 三角螺纹(普通螺纹)。

已经标准化,最常用的联接螺纹。牙型角为60º,可以分为粗牙和细牙。

粗牙用于一般联接;与粗牙螺纹相比,细牙在相同公称直径时,螺距小,螺纹深度浅,导程和升角也小,自锁性能好,宜用于薄壁零件和微调装置,但其易滑扣。

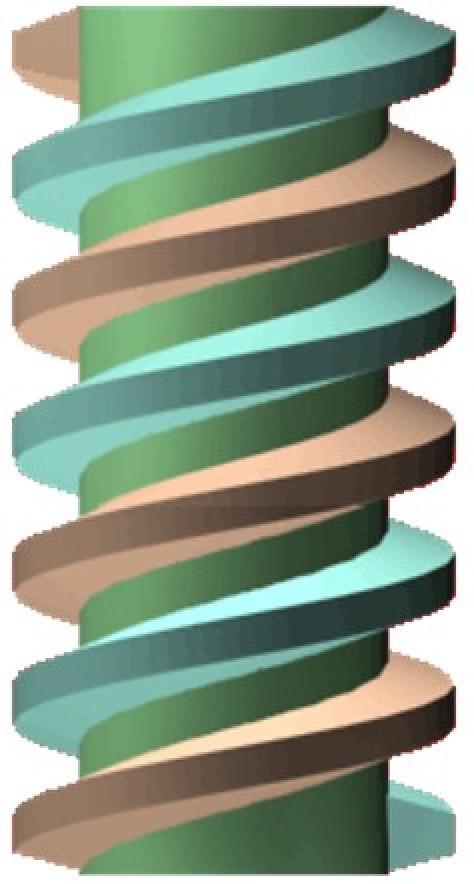

② 矩形螺纹。

未标准化,牙型角为0º,牙根应力集中较严重,适于作传动螺纹。

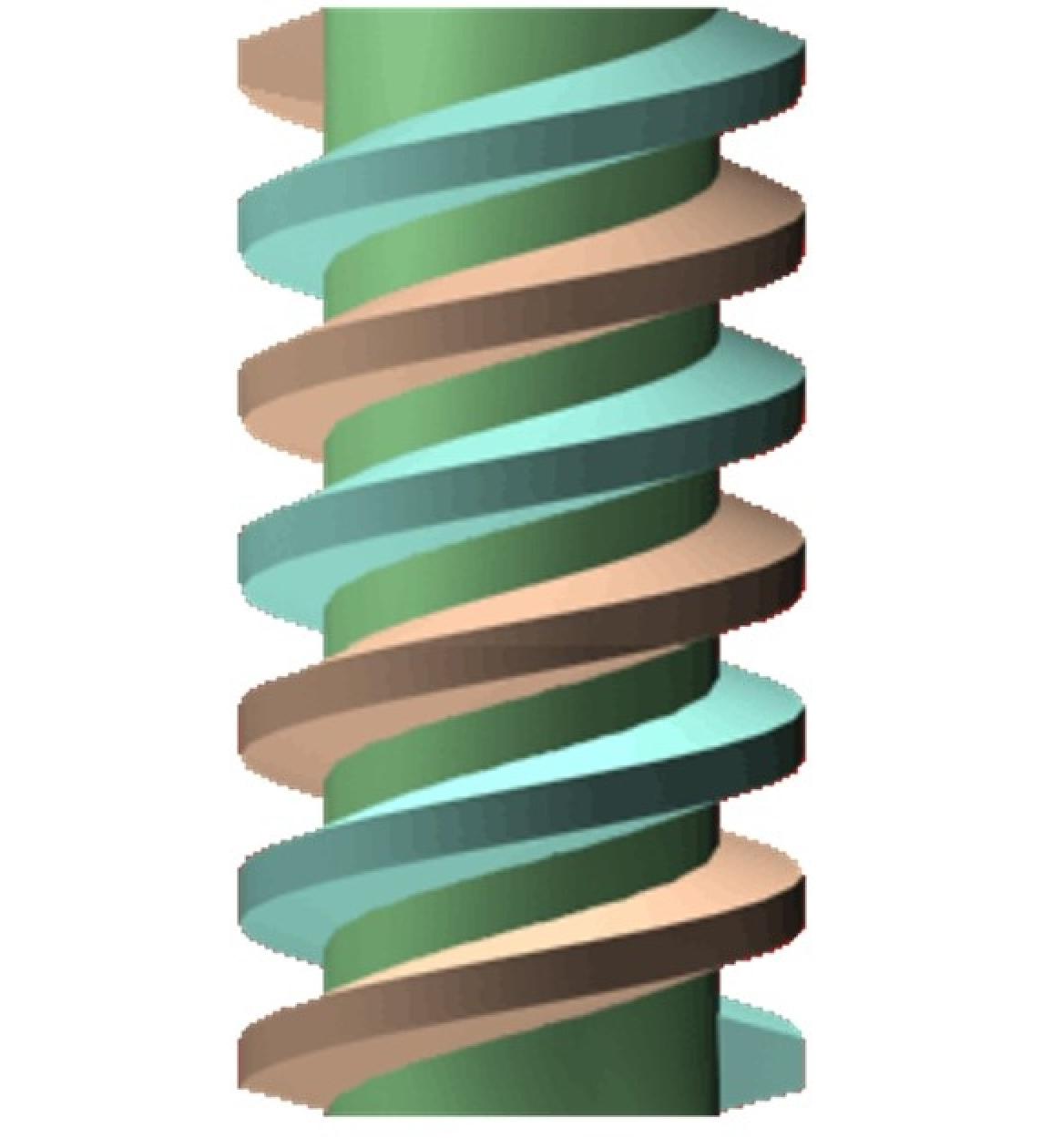

③ 梯形螺纹。

已经标准化,牙型角为30º,是应用最为广泛的传动螺纹。

④ 锯齿形螺纹。

已经标准化,两侧牙型角分别为3º和30º。3º的一侧用来承受载荷,可得到较高效率;30º一侧用来增加牙根强度。适用于单向受载的传动螺纹。

(4)按旋向分为右旋螺纹、左旋螺纹。

右旋螺纹:最常用,在螺纹标注中不标旋向的即为右旋。

左旋螺纹:不常用,需要在螺纹标注旋向。

(5)按螺纹线的根数分为单线螺纹、多线螺纹。

单线螺纹:易于实现自锁,多用于联接紧固。

多线螺纹:传动效率高,多用于传动。一般线数≤4。

(6)按回转体的内外表面分为外螺纹、内螺纹。

在圆柱体或圆锥体的外表面上形成的螺纹,称为外螺纹。

在圆柱孔或圆锥孔的内孔壁上形成的螺纹,称为内螺纹。

配套的内外螺纹零件一起构成螺旋副。

二、螺栓联接的基本类型及应用场合

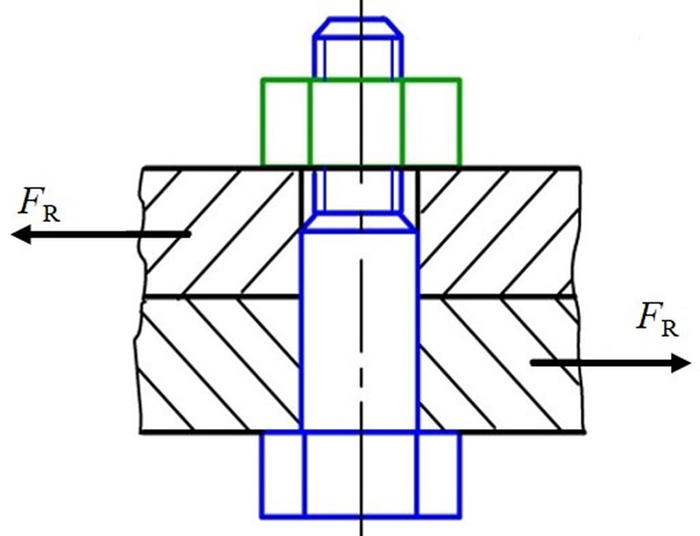

(一)螺栓联接

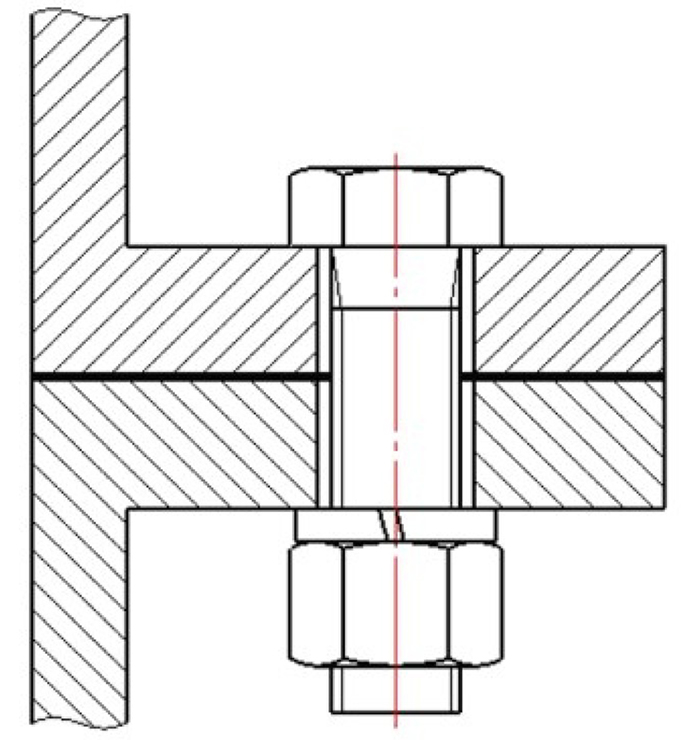

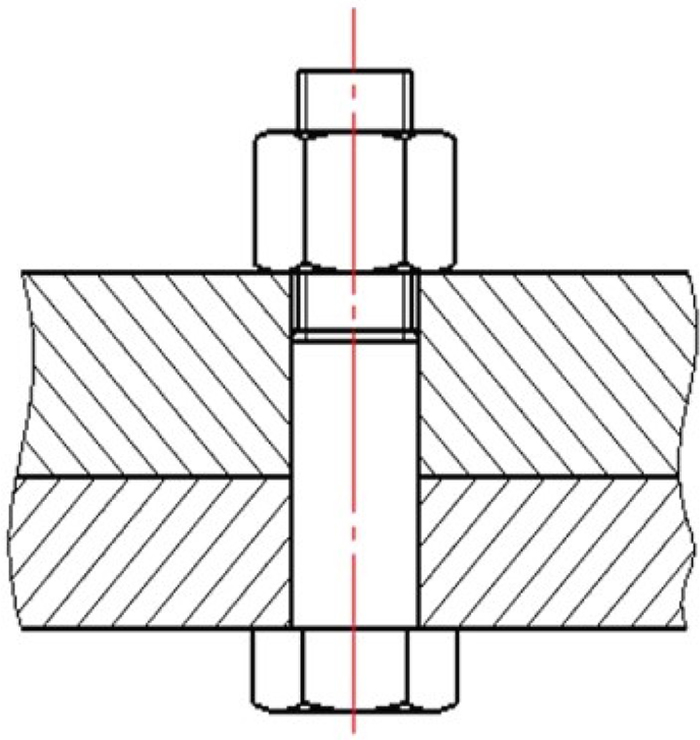

(1)普通螺栓联接。

螺杆和孔之间有间隙,不能实现被联接件的准确定位。

两个被联接件均适宜打通孔。结构简单,装拆方便,可多次装拆,应用较广。

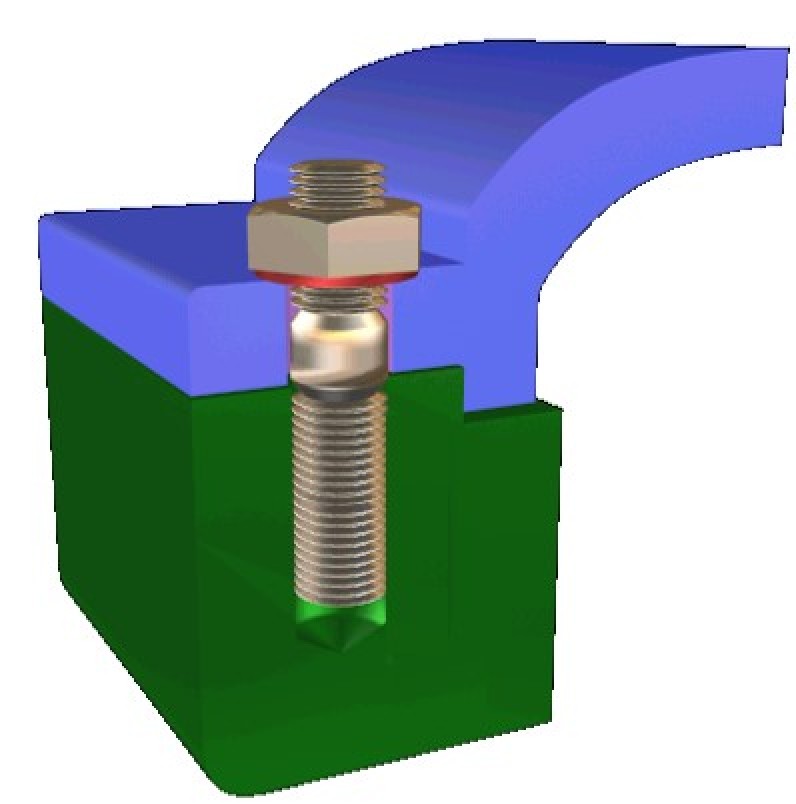

(2)铰制孔螺栓联接。

螺杆和孔是配合关系,可以实现被联接件的准确定位。

两个被联接件均适宜打通孔,应用于要求两个被联接件准确定位或横向载荷较大时。

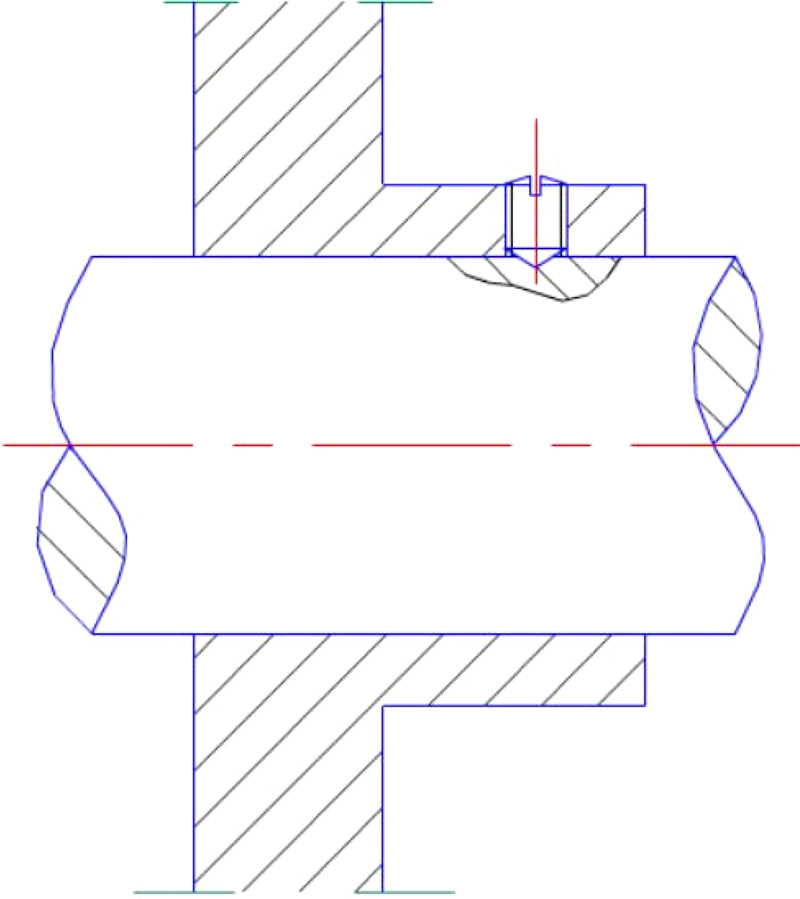

(二)双头螺柱联接

联接件太厚,被联接件不适宜打通孔,且联接需要经常拆卸的场合。

(三)螺钉联接

被联接件太厚,不适宜打通孔,且联接不经常拆卸的场合。

(四)紧定螺钉联接

拧入后,利用杆末端顶住另一零件表面或旋入零件相应的缺口中以固定零件的相对位置。定位并传递不大的轴向力或转矩的场合。

三、标准螺纹联接件

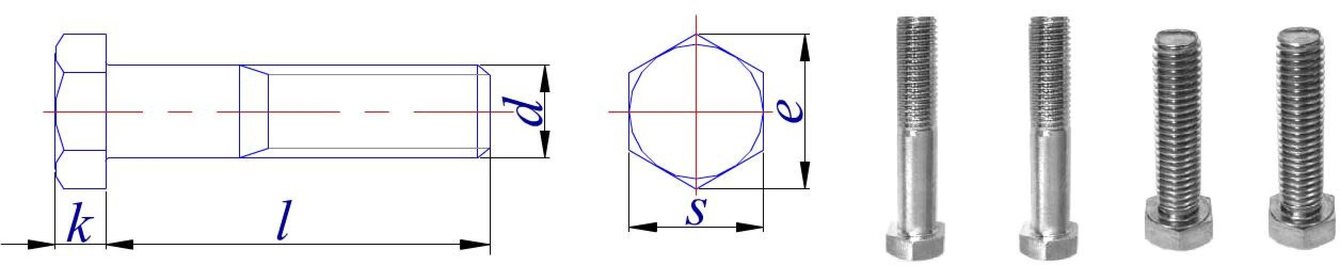

(一)六角头螺栓

普通六角头螺栓的种类很多,应用最广。精度分为A、B、C三级,通用机械中多用C级。螺杆部可制出一段螺纹或全螺纹,螺纹有粗牙和细牙之分。

(二)双头螺柱

螺柱两端都制有螺纹,两端螺纹可相同或不同,螺柱可带退刀槽或制成腰杆,也可制成全螺纹的螺柱。

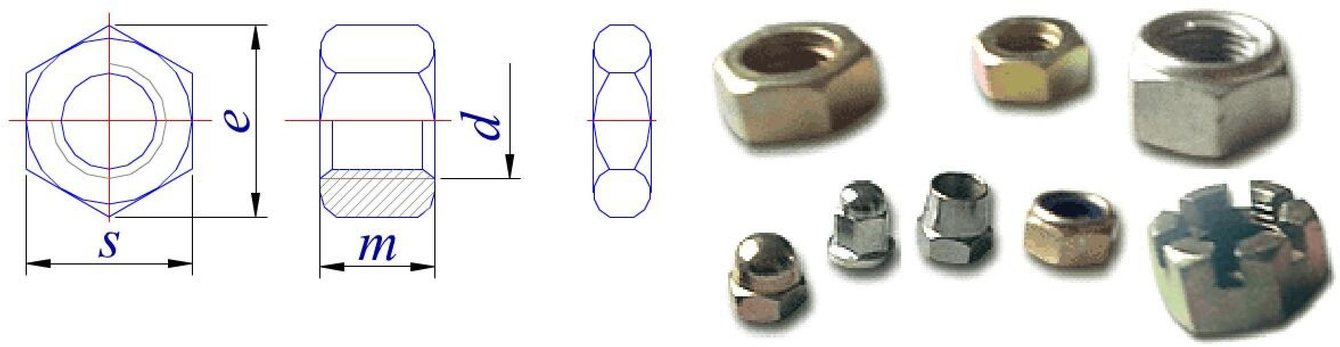

(三)六角螺母

根据螺母厚度的不同,螺母可分为标准螺母和薄型螺母两种。薄型螺母常用于受剪力的螺栓上或空间尺寸受限制的场合。螺母的制造精度与螺栓相同,分为A、B、C三级,分别与相同级别的螺栓配用。

(四)垫圈

垫圈常放置在螺母和被联接件之间,起保护支撑表面等作用。

平垫圈按加工精度不同,分为A级和C级两种。用于同一螺纹直径的垫圈又分为特大、大、普通、和小四种规格。

斜垫圈只用于倾斜的支撑面上。

四、螺栓联接的预紧和防松

(一)螺纹联接的预紧

1.预紧的概念

绝大多数螺纹联接在装配时需要拧紧,使联接在承受工作载荷之前,预先受到力的作用,这个预加的作用力称为预紧力。

一般螺纹联接在装配的时候都必须拧紧,以增强联接的可靠性、紧密性和防松能力。

2.预紧的目的

(1)提高螺栓联接刚性、紧密性。

(2)提高联接的可靠性。

(3)防止受载后被联接件间出现缝隙或相对移动。

(4)还能提高螺栓的疲劳强度。

3.预紧力大小的控制

(1)预紧力过大,会使整个连接的结构尺寸增大;也会使连接在装配时因过载而断裂。

(2)预紧力不足,则又可能导致连接失效,重要的螺栓连接应控制预紧力。

对于一般联接,可凭经验来控制预紧力的大小,但对于重要的联接就要严格控制其预紧力。可以使用专用扳手控制预紧力的大小。

① 测力矩扳手。

原理:利用弹性件的变形量正比于拧紧力矩的原理,借助手柄上的指针指示刻度扳上拧紧力矩值,以控制F’。

② 定力矩扳手。

原理:当拧紧力矩超过规定值时,弹簧压缩,卡盘与圆柱销之间打滑,如果继续转动手柄,卡盘不再回转,拧紧力矩的大小可用螺钉调整弹簧压力来加以控制。

(二)螺栓联接的防松

1.防松的目的

联接中常用的单线普通螺纹和管螺纹在冲击、震动或变载荷的作用下容易产生松脱现象。

一般来说,螺纹联接多采用单线普通螺纹,一般都具有自锁性。但是,在工作条件存在冲击、振动、变载荷时,螺纹副之间的摩擦力会出现瞬时消失或减小的现象;在高温或温度变化较大的场合,材料会发生蠕变和应力松弛,也会使摩擦力减小。在多次的作用下,就会造成联接的逐渐松脱。

为保证联接安全可靠,设计时必须考虑防松问题,否则会影响正常工作,甚至造成事故。

2.防松的本质

螺纹联接放松的根本问题在于要防止螺旋副的相对运动。

3.常用的防松方法有三种

常用的防松方法有三种:摩擦防松、机械防松和永久防松。

(1)摩擦防松。

摩擦力防松主要有弹簧垫圈,双螺母,自锁螺母,双头螺柱拧入端的紧定等几种方法。

① 弹簧垫片防松。

弹簧垫圈材料为弹簧钢,螺母拧紧后垫圈被压平,其反弹力能使螺纹间保持压紧力和摩擦力,从而实现防松。同时垫圈斜口的尖端抵住螺母与被联接件的支承面也有防松作用。

特点:结构简单,使用方便,但在振动冲击载荷作用下,防松效果较差。

② 对顶螺母防松。

利用螺母对顶拧紧作用使旋合螺纹间始终受到附加的拉力和附加的摩擦力。

特点:结构简单,适用于平稳、低速和重载的固定装置的联接。由于多用一个螺母,并且工作也不十分可靠,目前已经很少使用了。

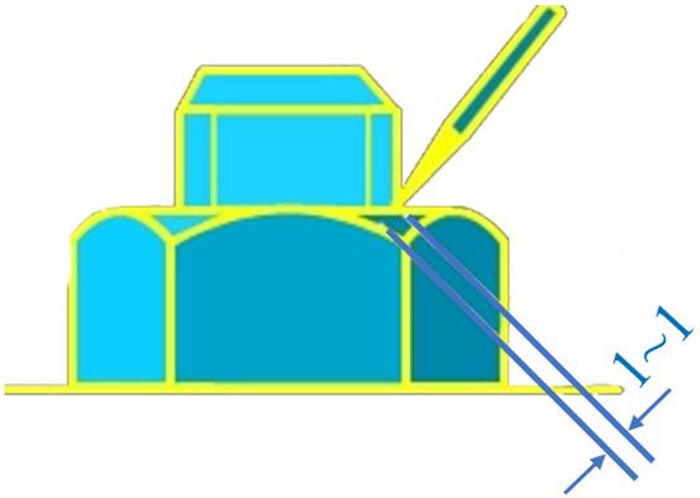

③ 自锁螺母防松。

螺母一端制成非圆形收口或开缝后径向收口。当螺母拧紧后,收口胀开,利用收口的弹力使旋合螺纹间压紧。

(2)机械防松。

机械防松常用的有开口销、止动垫片、带翅垫片、串联钢丝等。

① 槽形螺母和开口销防松。

槽形螺母拧紧后,用开口销穿过螺栓尾部小孔和螺母的槽,也可以用普通螺母拧紧后进行配钻销孔。

② 圆螺母和止动垫片。

使垫圈内舌嵌入螺栓(轴)的槽内,拧紧螺母后将垫圈外舌之一折嵌于螺母的一个槽内。

③ 串联钢丝防松。

原理:用钢丝穿入各螺钉头部的空内,将各螺钉串联起来,使其相互制动。但需注意钢丝的穿入方向。

特点:适用于螺钉组联接,但是拆卸不方便。

(3)永久防松。

永久防松也称为破坏螺纹副防松,常用的有冲点法,焊接法,粘接法。

① 冲边法防松。

螺母拧紧后在螺纹末端冲点破坏螺纹。

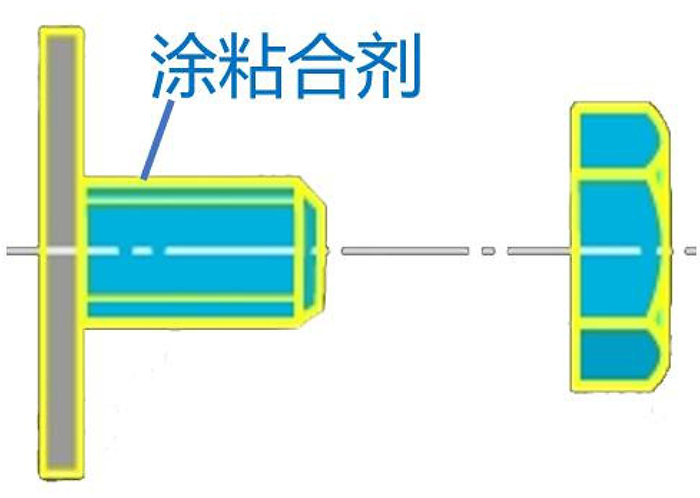

② 粘合法防松。

通常采用厌氧胶粘结剂涂于螺纹旋合表面,拧紧螺母后粘结剂能够自行固化,防松效果良好。

③ 焊接防松。

五、螺纹联接的失效形式及设计准则

根据联接的的工作情况,可将螺栓按受力形式分为受拉螺栓和受剪螺栓,两者失效形式是不同的。

设计准则:针对具体的失效形式,通过对螺栓的相应部位进行相应强度条件的设计计算(或强度校核)。

(一)受拉螺栓

受拉螺栓的失效形式:螺纹部分的塑性变形和螺杆的疲劳断裂。

设计准则:保证螺栓的疲劳拉伸强度和静强度。

(二)受剪螺栓的失效形式

受剪螺栓的失效形式:螺栓杆和被连接件中弱者的结合面被压溃或螺栓杆被剪断。

设计准则:保证挤压强度和螺栓杆(或被连接件)的剪切强度。

六、单个螺栓联接强度计算

以螺栓联接为代表,讨论强度计算问题,其方法和结论也适用于其他形式的螺纹联接。

螺栓与螺母的螺纹牙及其他各部尺寸是根据等强度原则及使用经验规定的。采用标准件时,这些部分都不需要进行强度计算。

单个螺栓联接的强度计算是螺纹联接设计的基础。

螺栓联接强度计算的目的:确定防止失效所需的螺栓直径。

螺栓连接的计算主要是确定螺纹小径d1,然后按照标准选定螺纹公称直径d及螺距P等。

(一)工作情况分析

1.受拉螺栓联接

(1)松螺栓联接。

强度条件:

设计公式:

式中,d1

Fa

[σ]

d1计算出后,再按标准查选螺纹的公称直径。

(2)紧螺栓联接。

紧螺栓联接就是在承受工作载荷之前必须把螺母拧紧的联接。

拧紧力矩T引起的切应力

对于常用的单线、三角形螺纹的普通螺栓,取,简化处理。

螺栓螺纹部分处于拉伸与扭转的符合应力状态,按第四强度理论计算当量应力,螺栓危险界面上的扭转剪切应力为:

① 只受预紧力紧螺栓联接。

在计算时,可按拉伸强度来计算,但需将所受的拉力增大30%来考虑扭转剪应力的影响,即

螺栓危险截面上的拉伸应力为:

因此,强度条件为:

式中,F0

② 受预紧力和轴向工作载的螺栓。

虽然,这种螺栓是在受预紧力F′的基础上,又受工作拉力F。但是,螺栓的总拉力

螺栓的总拉力为

式中,F″

残余预紧力的确定如下表所示。

|

工况 |

F″ |

|---|---|

|

有密封要求 |

(1.5-1.8)F |

|

稳定载荷 |

(0.2-0.6)F |

|

不稳定载荷 |

(0.6-1.0)F |

|

地脚螺栓 |

≥F |

计算公式

校核公式:

设计公式:

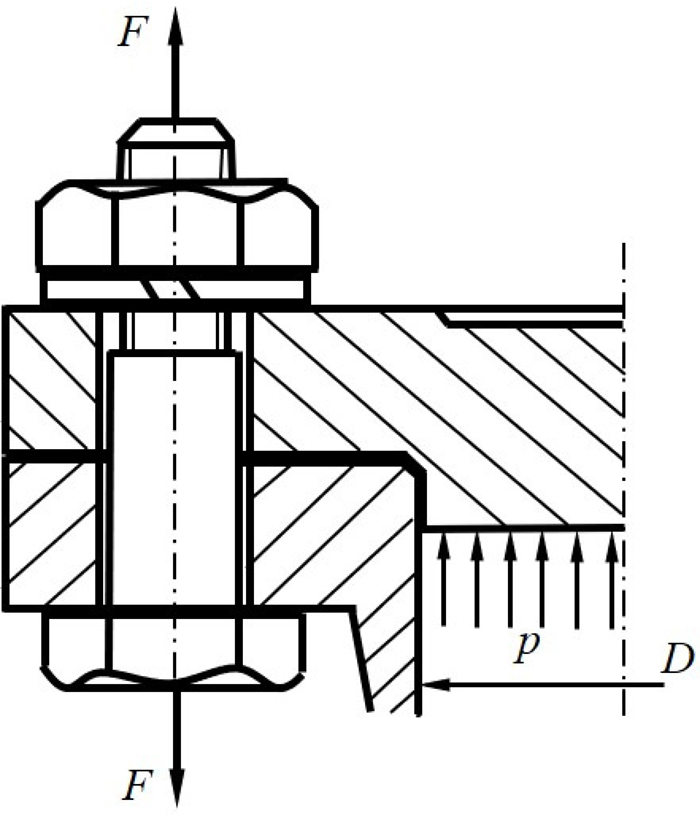

2.受横向外载荷的紧螺栓联接

受力特点:载荷与螺栓轴向垂直,靠被联接件间的摩擦力传递。螺栓受载前需预紧,受载前后受力相同。螺栓内部危险截面上既有轴向预紧力F0形成的拉应力,又有因螺栓与螺纹牙面间的摩擦力矩T1而形成的扭转剪应力τ。

螺栓预紧力:

当f=0.15、Kf=1.1、m=1时,可得:

此结构,要使联接不发生滑动,螺栓要承受7倍于横向外载荷的预紧力,结构笨重、不经济,因此要避免这种结构,而采用新结构。

3.受剪切螺栓联接

受力特点:螺栓受载前后不需预紧,横向载荷靠螺栓杆与螺栓孔壁之间的相互挤压传递。

挤压强度条件:

剪切强度条件:

式中,F

d0

Lmin

[στ]

[σp]

(二)螺纹联接件常用材料及许用应力

1.螺纹联接件常用材料

一般螺纹联接件常用材料为低碳钢和中碳钢,如Q215、Q235、15、35、45等。

受冲击、振动和变载荷作用的螺栓可用合金钢,如15Cr、40Cr、30CrMnSi、15CrVB等。

其他对螺纹有特殊要求(如防腐、耐高温)时,应选择有特殊性能的材料。

2.螺纹联接许用应力

螺栓材料的许用拉应力按下表中公式确定。

| 联接情况 | 受载情况 | 许用应力和安全系数S |

|---|---|---|

| 松联接 | 轴向静载荷 | 。S=1.2~1.7(未淬火钢取小值) |

| 紧联接 |

轴向静载荷 横向静载荷 |

。控制预紧力时S=1.2~1.7 |

| 铰制孔用 螺栓联接 |

横向静载荷 |

。被联接件为钢时, 被联接件为铸铁时,

|

| 横向变载荷 |

~5 按静载荷的值降低20%~30%计算 |

式中,S

七、螺栓组联接的设计内容

设计螺栓组连接时,通常是先进行结构设计,即确定结合面的形状、螺栓布置方式和数目,然后按螺栓组的结构和承载状况进行受力分析。

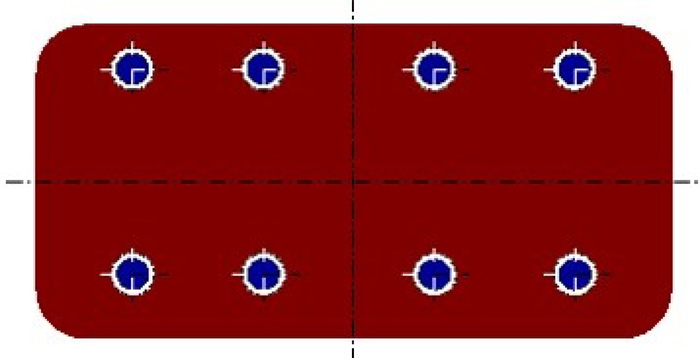

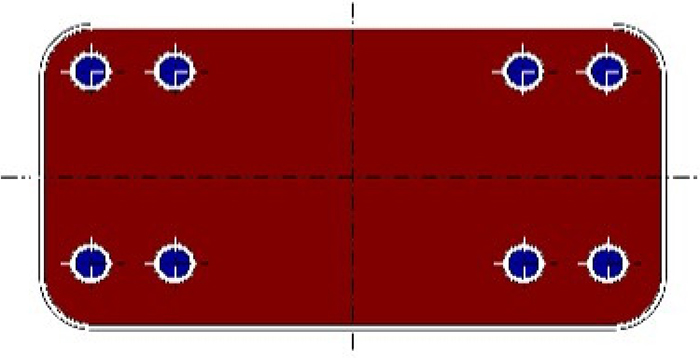

(1)要设计成简单对称的几何形状。

为了便于加工制造和对称布置螺栓,保证连接结合面受力均匀,通常联接结合面的几何形状都设计成轴对称的简单几何形状。

(2)螺栓的布置应使螺栓的受力合理。

铰制孔用螺栓连接,不要在平行于工作载荷的方向上成排地布置8个以上的螺栓,以免载荷分布过于不均。

当连接弯距或转距时,应使螺栓位置适当靠近接合面的边缘,以减少螺栓的受力。

(3)保证扳手空间。

螺栓的排列应有合理的间距、边距,各螺栓之间的距离大小既要保证联接的可靠性又要考虑装拆方便,还应留有足够的扳手空。具体数值可以查阅相关设计手册。

(4)偶数。

便于在圆周上钻孔时的分度和画线,同一圆周上的螺栓数目取成:4、6、8等偶数;同一螺栓组中的螺栓的材料、直径、长度应相同。

(5)避免附加应力

当连接弯距或转距时,应使螺栓位置适当靠近接合面的边缘,以减少螺栓的受力。

应保证螺栓与螺母的支承面平整,并与螺栓轴线相垂直,以避免引起偏心载荷。为此,应将被连接件的支承表面制成凸台或沉头座当支承面倾斜时,可采用斜面垫圈。

(6)防松。

为了提高连接的可靠性和紧密度,要采用必要的防松措施。