轴承是支撑轴的部件,它可以保持轴的旋转精度,又可减少轴与支承之间的摩擦和磨损。按其工作时的摩擦性质可分为滑动摩擦轴承(简称滑动轴承)和滚动摩擦轴承(简称滚动轴承)两大类。滚动轴承由于摩擦因数小,起动阻力小,而且已经标准化,选用、润滑、维护都很方便,因此在一般机械中应用较广。

滑动轴承由于其具有的一些独特优点,使得它在某些不能、不便或使用滚动轴承没有优势的场合,仍占有重要地位,如在工作转速特高、特大冲击与振动、径向尺寸受到限制或必须剖分安装、以及需在水或腐蚀介质中工作等场合。因此,滑动轴承在轧钢机、汽轮机、内燃机、铁路机车及车辆、金属切削机床、航空发动机附件等机械中应用颇为广泛。

一、滑动轴承的类型

(一)滑动轴承按工作表面的摩擦状态分类

(1)液体摩擦滑动轴承(液体润滑滑动轴承)。

在液体摩擦滑动轴承中,轴颈和轴承的工作表面被一层润滑油膜隔开,两零件之间没有直接接触,轴承的阻力只是润滑油分子之间的摩擦,所以摩擦因数很小,一般仅为0.001~0.008。这种轴承的寿命长、效率高,但是制造精度要求也高,并需要在一定的条件下才能实现液体摩擦。

(2)非液体摩擦滑动轴承(不完全液体润滑滑动轴承)。

非液体摩擦滑动轴承的轴颈与轴承工作表面之间虽有润滑油的存在,但在表面局部凸起部分仍发生金属的直接接触。因此摩擦因数较大,一般为0.1~0.3,容易磨损,但结构简单,对制造精度和工作条件的要求不高,故此在机械中得到广泛使用。

(3)自润滑轴承工作时不加润滑剂。

(二)按轴承承受的载荷方向分类

(1)径向滑动轴承,主要承受径向载荷。

(2)止推滑动轴承,主要承受轴向载荷。

二、滑动轴承的结构形式

(一)径向滑动轴承

1.结构形式

径向滑动轴承的机构形式分为整体式、剖分式、调心式和间隙可调式四种。

(1)整体式滑动轴承。

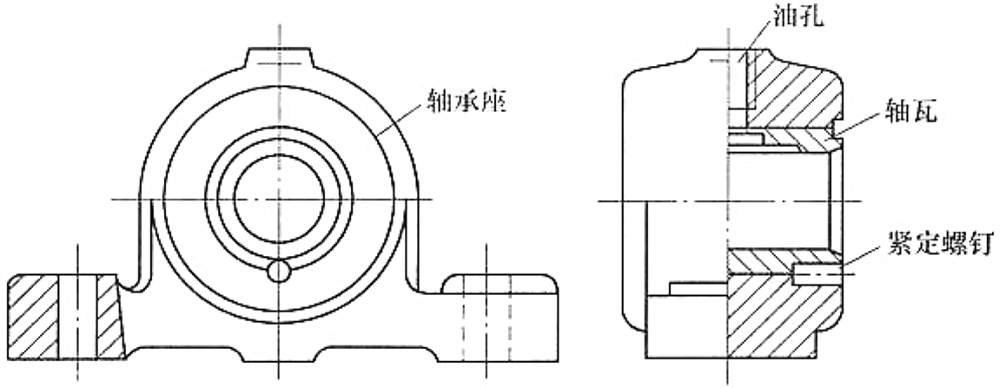

如图所示,整体式径向滑动轴承由轴承座、减摩材料制成的整体轴瓦等组成。轴承座上面有安装润滑油杯的螺纹孔。在轴套上开有油孔,并在轴套的内表面上开有油槽,这种轴承结构简单,成本低廉,但轴套磨损后,轴承间隙过大时无法调整;另外,只能从轴颈端部装拆,对于重量大的轴或具有中间轴颈的轴,装拆很不方便,甚至在结构上无法实现。所以这种轴承多用在低速、轻载或间歇性工作的机器中。

(2)剖分式滑动轴承。

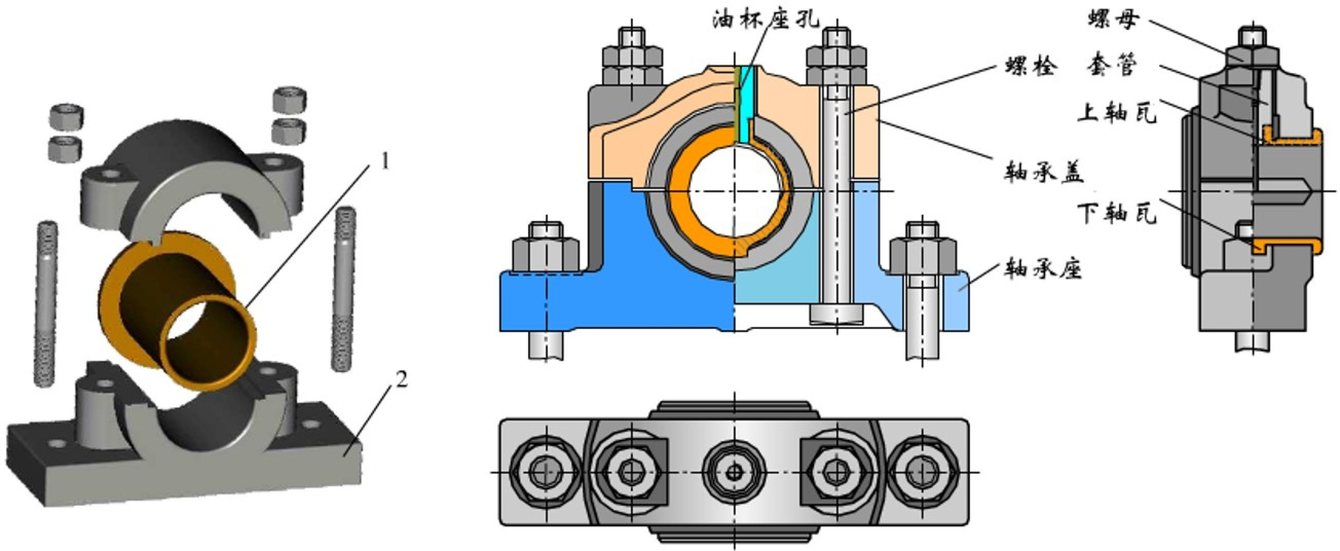

如图所示,剖分式径向滑动轴承又称为对开式滑动轴承,由轴承座、轴承盖、剖分式轴瓦和双头螺柱等组成。轴承盖和轴承座的剖分面常做成阶梯形,以便对中和防止横向错动,同时止口处可放置少量垫片,以调整摩擦表面磨损后轴径与轴瓦之间的间隙。轴承盖上部开有螺纹孔,用于安装油杯或油管。剖分式轴瓦由上、下两半组成,通常是下轴瓦承受载荷。

(3)调心式滑动轴承。

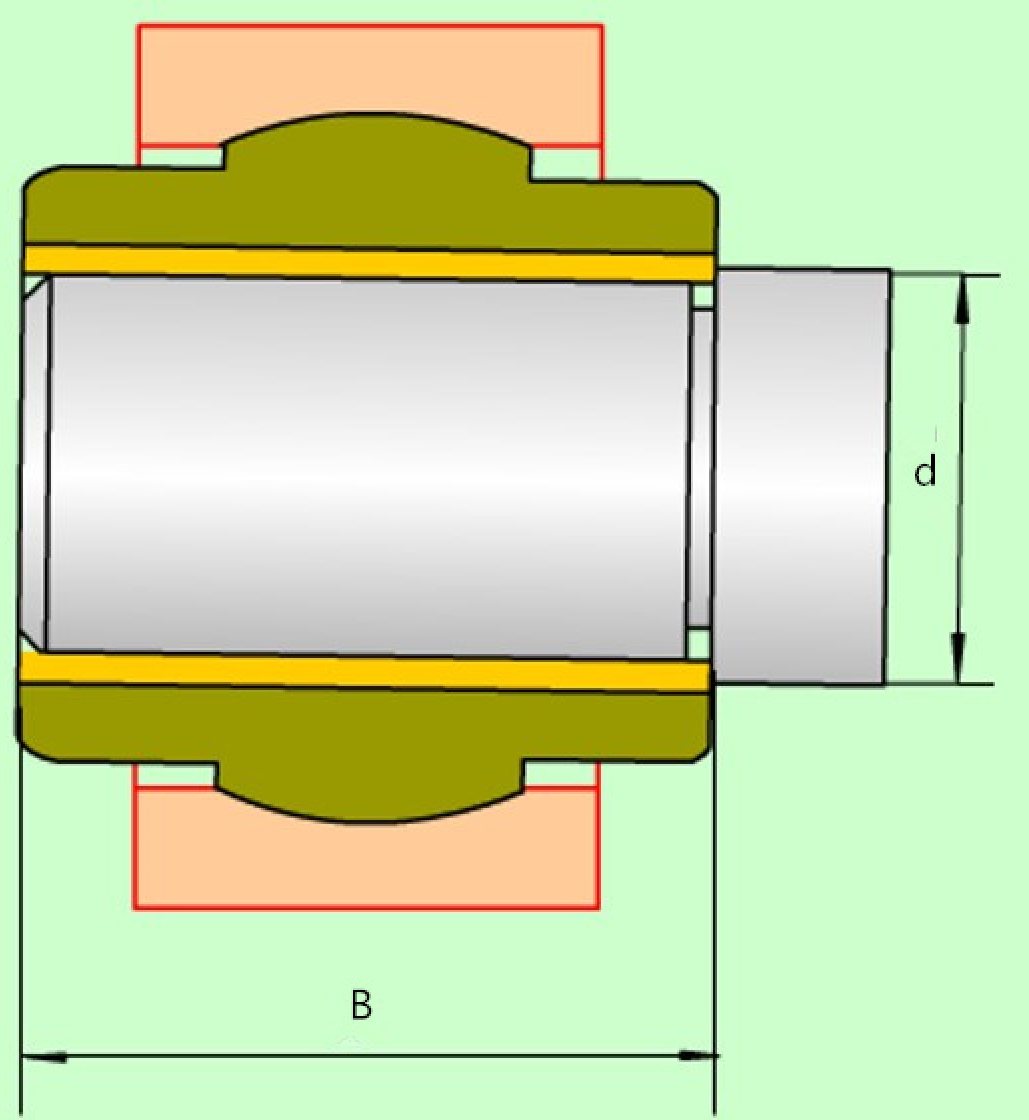

支承面为球面,轴瓦与轴承间球现配合使轴瓦可在一定角度内摆动。但球面难加工,只用于轴承宽度B与直径d比大于1.5~1.75的场合。

(4)间隙可调式滑动轴承。

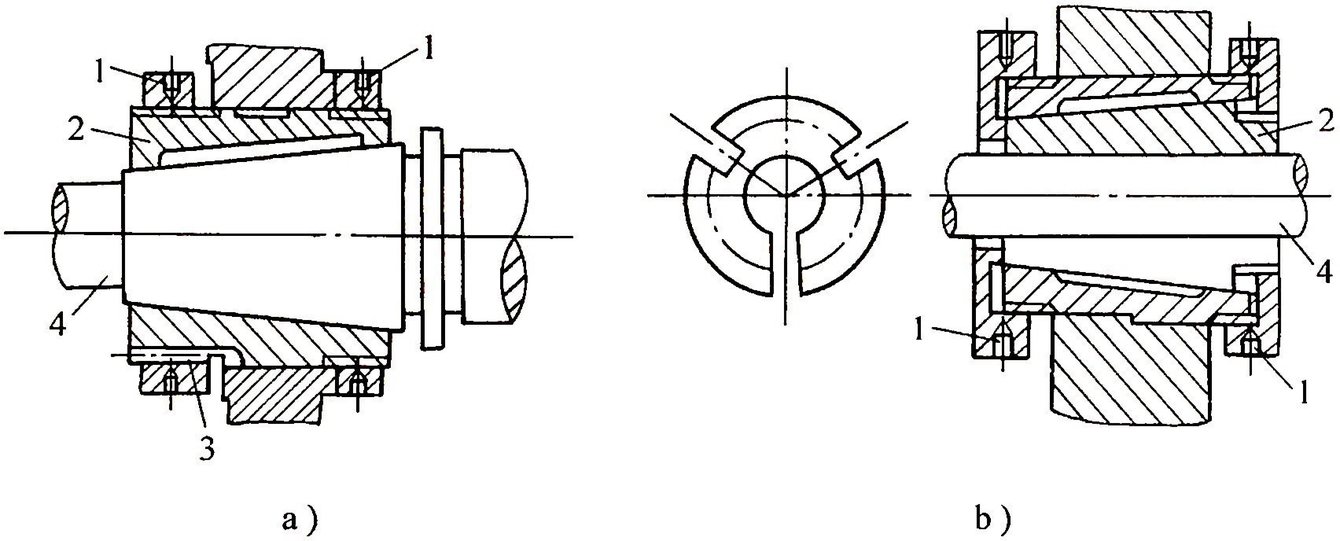

常采用带锥形轴套进行间隙调整。如图所示,带锥形轴套的滑动轴承有螺母1、轴套2、销3和轴4组成。

2.轴瓦

轴瓦是滑动轴承中的重要零件,它的结构设计是否合理对轴承性能影响很大。轴瓦应具有一定的强度和刚度,在轴承中定位可靠,便于输入和分布润滑剂,容易散热,并且拆装方便。为此,轴瓦应在外形结构、定位、油槽开设和配合等方面采用不同的形式以适应不同的工作要求。

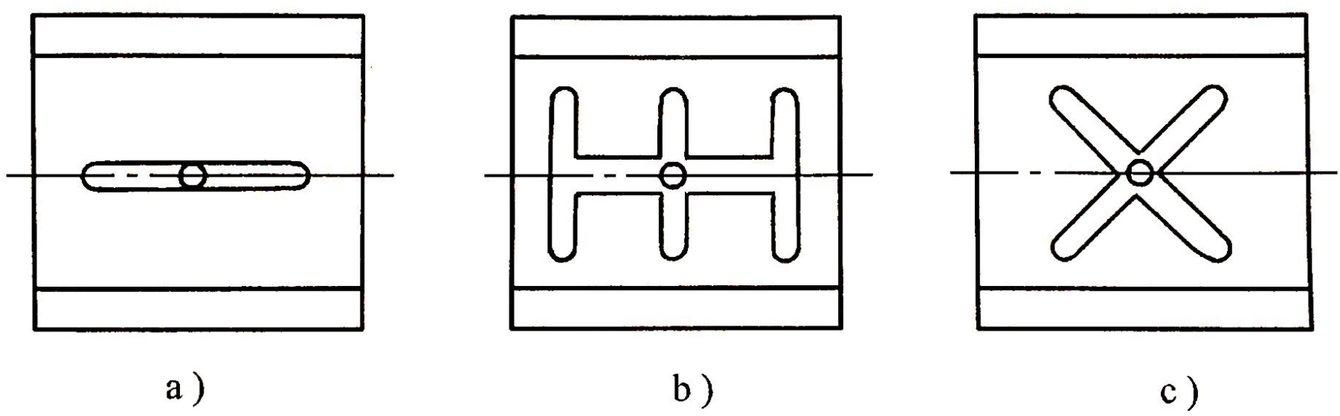

轴瓦有整体式、剖分式和分块式三种。整体式轴瓦由于整体式轴承;剖分式轴瓦用于剖分式轴承;为了偏于运输、装配,大型滑动轴承一般采用分块式轴瓦。为了把润滑油导入摩擦表面,在轴瓦的非承载区制出油孔与油沟。为了使润滑油能均匀分布在整个轴颈上,油沟的长度应适宜。通常可取油沟的长度为轴瓦长度的80%左右。剖分式轴瓦的油沟形式如图所示。

3.轴承衬

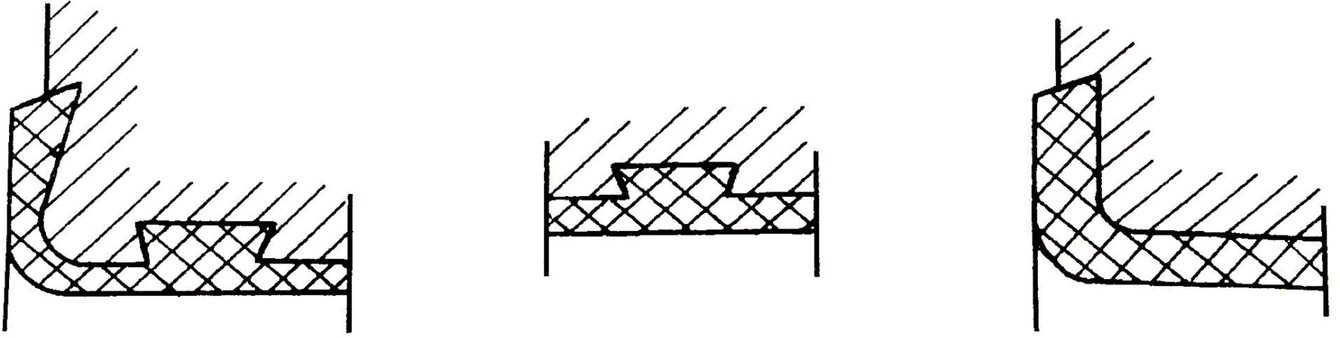

为改善轴瓦表面的摩擦性能,提高承载能力,对重要的轴承,在轴瓦内表面浇铸一层减摩材料,称之为轴承衬。其厚度从0.5~6mm不等。

(二)推力滑动轴承

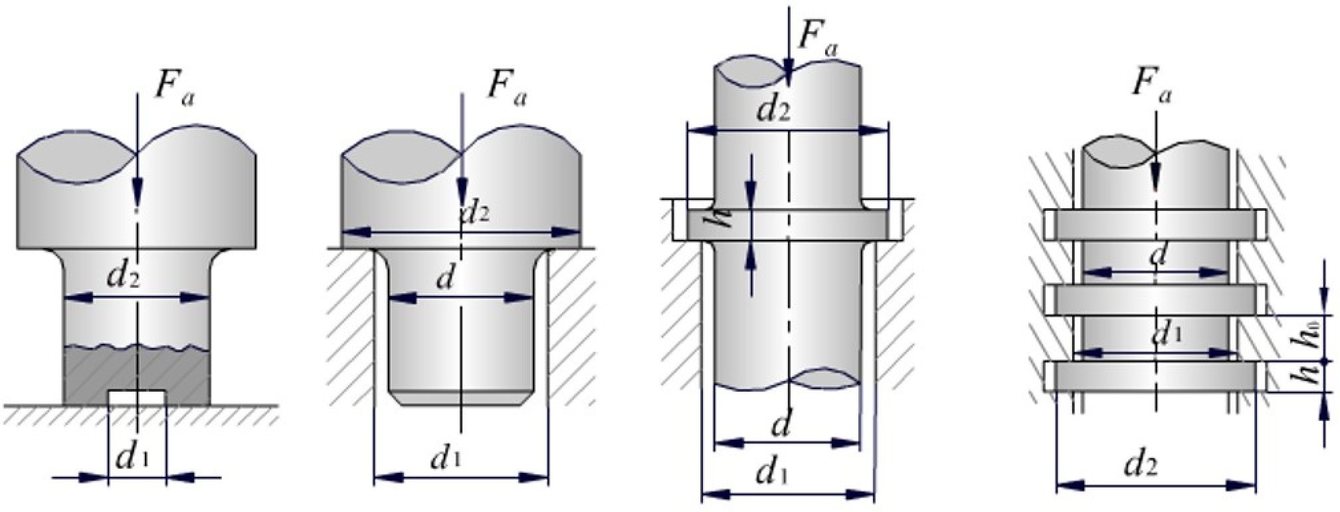

轴主要承受轴向力时,应采用推力轴承。止推面可以利用轴的端面,也可在轴的中段做出凸肩,常见的止推轴颈形状如图所示。实心端面止推轴颈由于工作面上相对滑动速度不等,越靠近边缘处相对滑动速度越大,磨损越严重,会造成工作面上压强分布不均匀,所以极少采用,滑动工作端面通常采用环形端面。当载荷较大或双向载荷时可采用多环轴颈。

三、轴承材料

轴承材料指与轴颈直接接触的轴瓦或轴承衬的材料。要求:

(1)足够的强度(包括抗压、抗冲击、抗疲劳等强度),以保证其承载能力。

(2)良好的减速摩性、耐磨性和磨合性,以提高效率及延长使用寿命。

(3)良好的导热性、耐腐蚀性、工艺性以及价格低廉等。

常用轴承材料主要有铸造轴承合金、铸造铜合金、铸铁等金属材料。