一、润滑的定义

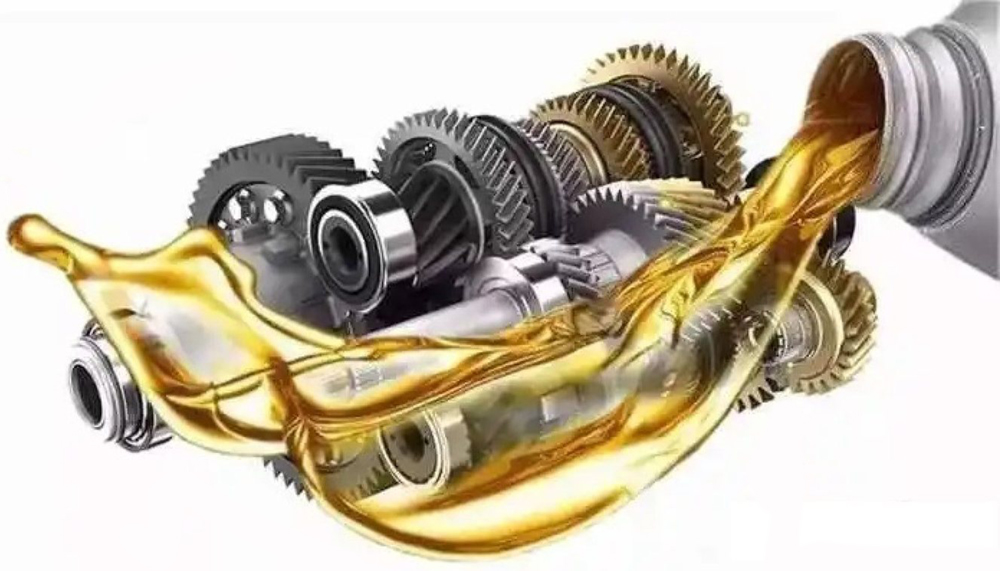

通过下面的视频我们直观的看一下减速器箱内的润滑情况,可想而知,如果没有润滑,那一台设备或者一台机器肯定很快就会由于磨损而不能正常使用!

二、润滑的作用和目的

(一)减少摩擦和磨损

(二)冷 却

机器在运转中,因摩擦而消耗的功全部转化为热量,引起摩擦部件温度的升高。当采用润滑油进行润滑时,不断从摩擦表面吸取热量加以散发,或供给一定的油量将热量带走,使摩擦表面的温度降低。

(三)防止锈蚀

摩擦表面的润滑油层使金属表面和空气隔开,保护金属不发生锈蚀。

(四)冲洗作用

润滑油的流动油膜,将金属表面由于摩擦或氧化而形成的碎屑和其他杂质冲洗掉,以保证摩擦表面的清洁。

此外,润滑油还有密封、减少振动和噪声的效能。

三、润滑材料

凡是能够在做相对运动的摩擦表面间起到抑制摩擦、减少磨损的物质,都可称为润滑材料。润滑材料通常可划分为四类:

(1)液体润滑材料。主要是矿物油和各种植物油、乳化液和水等。近年来性能优异的合成润滑油发展很快,得到广泛的应用,如聚醚、二烷基苯、硅油、聚全氟烷基醚等。

(2)塑性体及半流体润滑材料。这类材料主要是由矿物油及合成润滑油通过稠化而成的各种润滑脂和动物脂,以及近年来试制的半流体润滑脂等。

(3)固体润滑材料。如石墨、二硫化铝、聚四氟乙烯等。

(4)气体润滑材料。如气体轴承中使用的空气、氮气和二氧化碳等气体。

四、润滑材料的选用

(一)润滑材料种类的选择。

对长期工作而又不易经常换油、加油的部位或不易密封的部位,应尽可能优先选用润滑脂。

对不适于采用润滑脂的地方,如负荷过重或有剧烈的冲击、振动,工作温度范围较宽或极高、极低,相对运动速度低而又需要减少爬行现象,真空或有强烈辐射等这些极端、苛刻的条件下,最适合采用固体润滑材料。

(二)润滑材料选择的一般原则。

(1)负荷大小。各种润滑材料都具有一定的承载能力,负荷较小,可以选取黏度小的润滑油;负荷越大,润滑油的黏度也应该越大。

(2)运动速度。机构转动或滑动的速度较高的时候,应该选用黏度较小的润滑油或针入度较大的润滑脂;在低速时,应该选用黏度较大的润滑油或针入度较小的润滑脂。

(3)运动状态。当承受冲击负荷、交变负荷、振动、往复和间歇运动时,不利于油膜的形成,应该采用黏度较大的润滑油;有时也可以采用润滑脂或固体润滑材料。

(4)工作温度。工作温度较高时,应该选用黏度较大、闪点较高的润滑油,或选用滴点较高的润滑脂;工作温度较低时,则采用黏度较小和凝点低的润滑油。

(5)摩擦部件的间隙、加工精度和润滑装置的特点。摩擦部件的间隙越小,选用润滑油的黏度越低;摩擦表面的精度越高,选用润滑油的黏度应越低;粗糙表面应该采用黏度较大的润滑油;循环润滑系统要求采用精制、杂质少和具有良好氧化安定性的润滑油。

(6)环境条件。在潮湿环境下,应该采用抗乳化和防锈性能良好的润滑油,或采用抗水性较好的润滑脂;在尘土较多和密封困难时,多采用润滑脂润滑;对有腐蚀气体时,应该选用非皂基润滑脂;环境温度很高时,则要考虑选择耐高温的润滑脂。

五、润滑不良的后果

摩擦副表面,典型代表如齿轮副等啮合传动的零件,在恶劣的工况条件下,啮合面间无法形成良好油膜或形成了又很快破坏了,表面就会出现磨损、点蚀、胶合、塑性变形等齿面失效形式,使机械设备不能正常工作。轴类、轴承类也容易出现此类故障。因此,务必按要求对设备进行润滑保养。