素质目标:具备正确的社会主义核心价值观和道德法律意识;具备精益求精、追求卓越的工匠精神和严谨细致、踏实肯干的工作作风;具备良好的团队协作精神、协调能力、组织能力和管理能力。

知识目标:掌握数控机床坐标系的确定原则,数控车床、数控铣床坐标轴的确定方法。

能力目标:能够正确地确定出数控车床及数控铣床各个运动的坐标轴,并正确判各坐标轴的正方向。

根据图片要求,正确描述并标出各数控机床的坐标轴

|

图片 |

X轴 |

Y轴 |

Z轴 |

|---|---|---|---|

|

|

|||

|

|

一、数控机床坐标系

(一)机床坐标系的确定

1.机床相对运动的规定

编程时,不考虑机床上工件与刀具实际的具体运动情况,始终认为工件静止,而刀具是运动的。

2.机床坐标系的规定

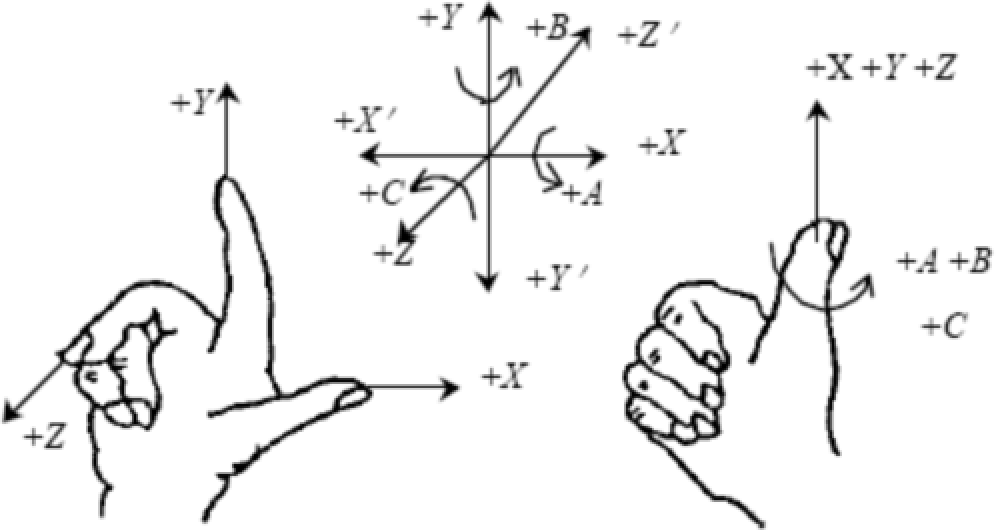

机床坐标系是用于确定机床运动的位移和方向。标准机床坐标系中坐标轴X、Y、Z的相互关系用右手笛卡尔直角坐标系决定。为简化编程和保证程序的通用性,对数控机床的坐标轴和方向命名制订了统一标准,规定直线进给坐标轴用X,Y,Z 表示,常称基本坐标轴。X,Y,Z 坐标轴的相互关系用右手定则决定,如图1.2.1所示,图中大拇指的指向为X 轴的正方向,食指指向为Y轴的正方向,中指指向为Z 轴的正方向。

围绕X,Y,Z 轴旋转的圆周进给坐标轴分别用A,B,C 表示,根据右手螺旋定则,如图所示,以大拇指指向+X,+Y,+Z 方向,则食指、中指等的指向是圆周进给运动的+A,+B,+C 方向。

数控机床的进给运动,一些由主轴带动刀具运动来实现,另外一些由工作台带着工件运动来实现。上述坐标轴正方向,是假定工件不动,刀具相对于工件做进给运动的方向。如果是工件移动则用加 “ ′ ” 的字母表示,按相对运动的关系,工件运动的正方向恰好与刀具运动的正方向相反,即有:+X =-X′, +Y =-Y′, +Z =-Z′,+A =-A′, +B =-B′,+C =-C′同样两者运动的负方向也彼此相反。

3.运动方向的规定

增大刀具与工件距离的方向即为各坐标轴的正方向。

机床坐标轴的方向取决于机床的类型和各组成部分的布局。

对车床而言:

Z 轴与主轴轴线重合,沿着Z 轴正方向移动将增大零件和刀具间的距离。

Y 轴(通常是虚设的)与X 轴和Z 轴一起构成遵循右手定则的坐标系统。

(二)坐标轴方向的确定

1.Z坐标

Z坐标的运动方向是由传递切削动力的主轴所决定的,即平行于主轴的坐标轴即为Z坐标,Z坐标的正向为离开工件的方向。多个坐标轴或坐标轴能够摆动或无坐标轴时,则选垂直于装夹平面的方向为Z坐标方向。

2.X坐标

X坐标平行与工件的装夹平面,一般在水平面内。考虑两种情况:

(1)如果工件做旋转运动,刀具离开工件的方向为坐标的正方向。

(2)如果刀具做旋转运动,则分两种情况:Z轴水平时,观察者沿刀具主轴向工件看时,+X运动方向指向右方;Z轴垂直时,观察者面对刀具主轴向立柱看时,+X运动方向指向右方。

3.Y坐标

在确定X坐标和Z坐标的正方向后,可以用根据X坐标和Z坐标的方向,按照右手直角坐标系来确定Y坐标的方向。

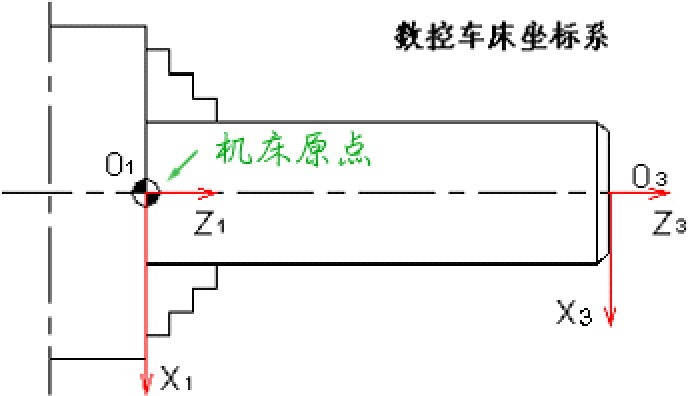

二、数控车床坐标系

(一)数控车床坐标系原点的确定

数控车床坐标系原点,通常选在卡盘端面与主轴中心的交点处。通过设置参数的方法,也可将数控车床原点设置在X轴Z轴正方向的极限点处。如图1.2.2所示。

(二)数控车床坐标轴及其方向

1.卧式数控车床坐标系

如下图所示,其中卧式前置刀架平床身数控车床坐标轴图如图1.2.3所示。

卧式后置刀架斜床身数控车床坐标轴图1.2.4所示。

2.立式数控车床坐标

如图1.2.5所示为立式数控床各坐标轴位置与方向。

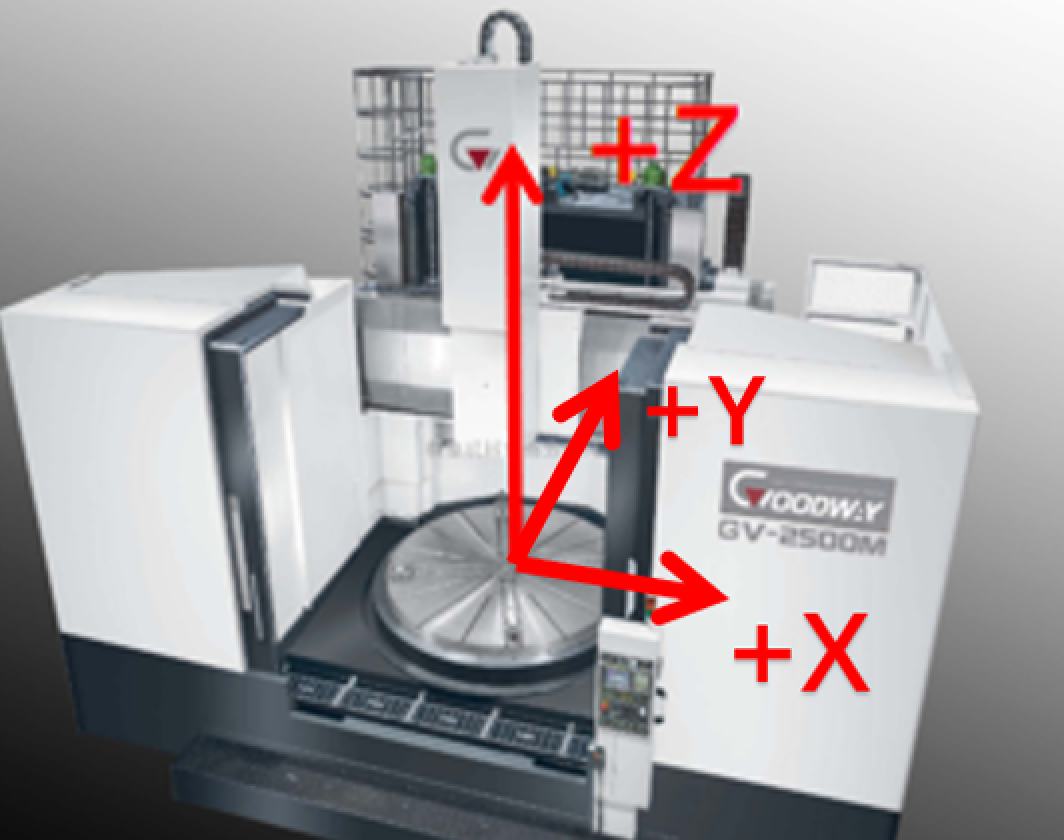

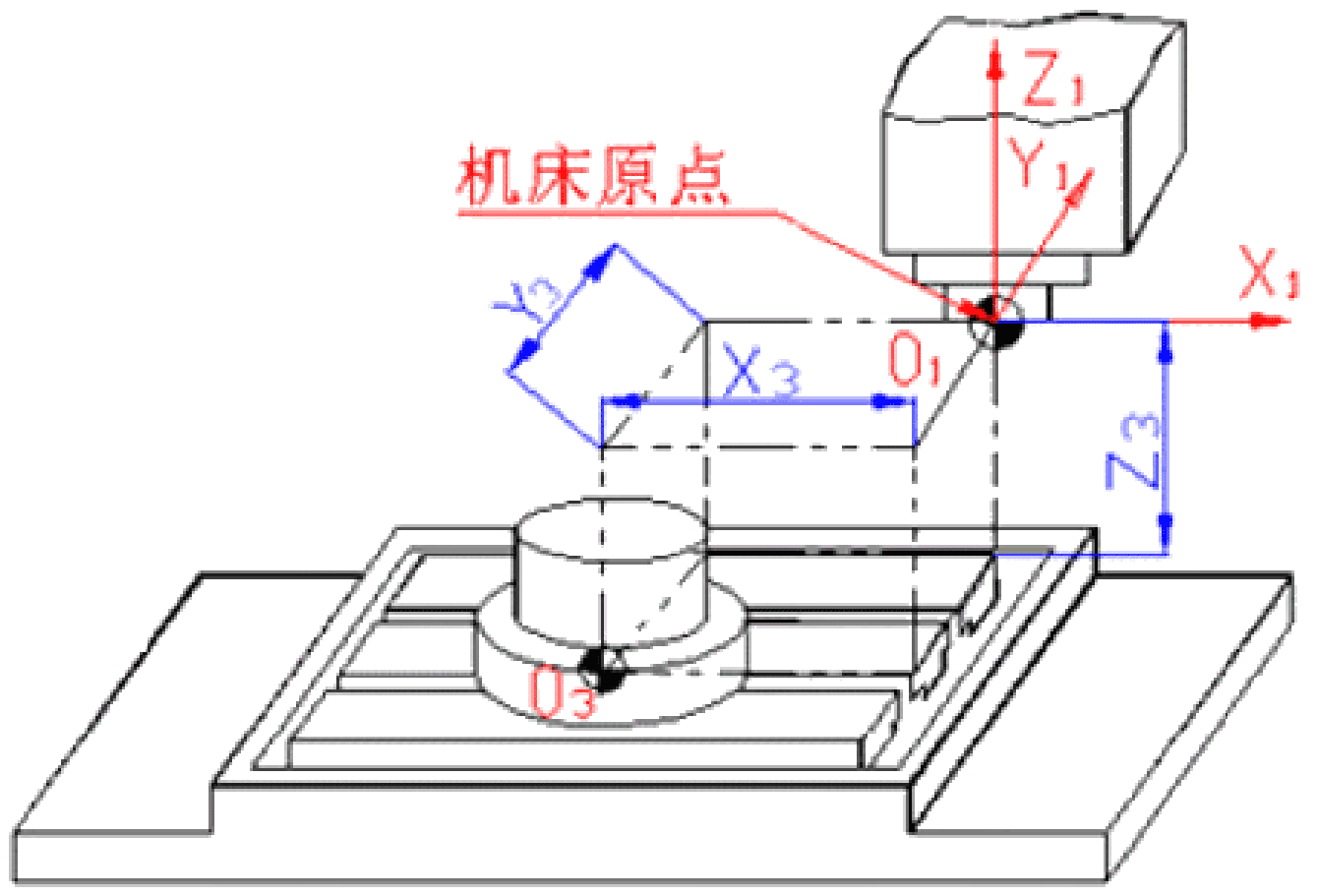

三、数控铣床坐标系原点的确定

(一)数控铣床坐标系原点的确定

在数控铣床上,机床原点一般选在X、Y、Z坐标轴正方向极限位置上,如图1.2.6所示。

(二)数控铣床坐标轴及其方向

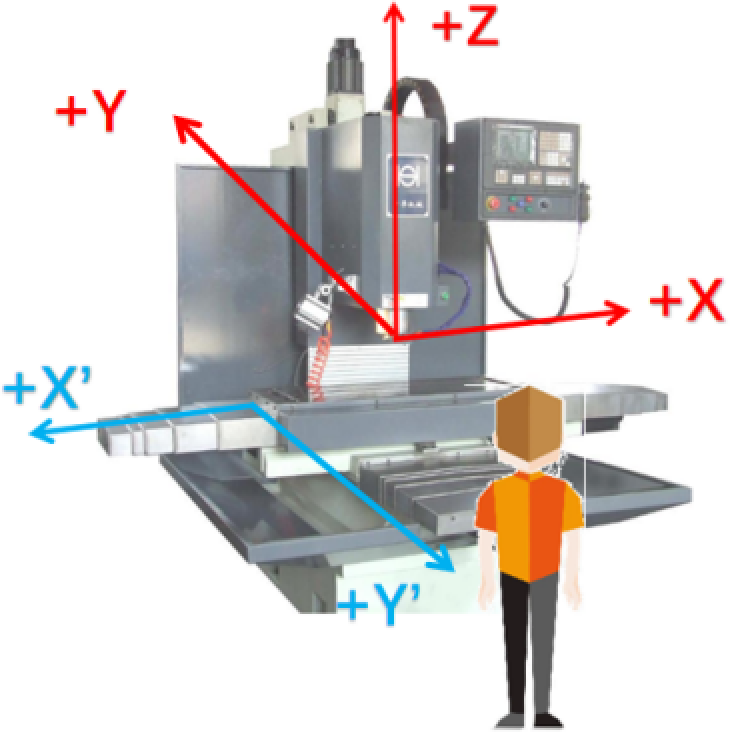

立式数控铣床坐标轴如图1.2.7所示。

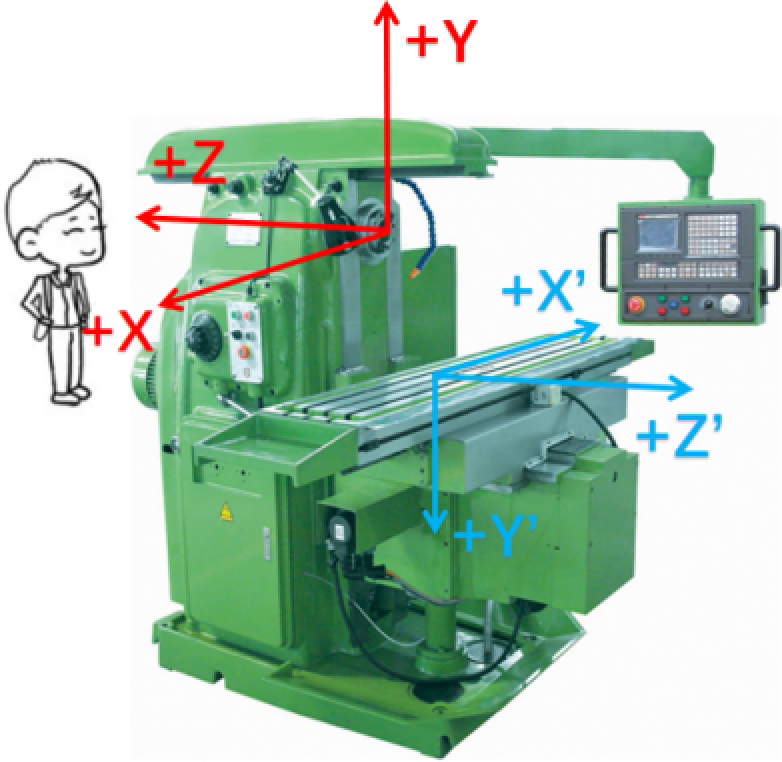

卧式数控铣床坐标轴如图1.2.8所示。

四、其他机床坐标系

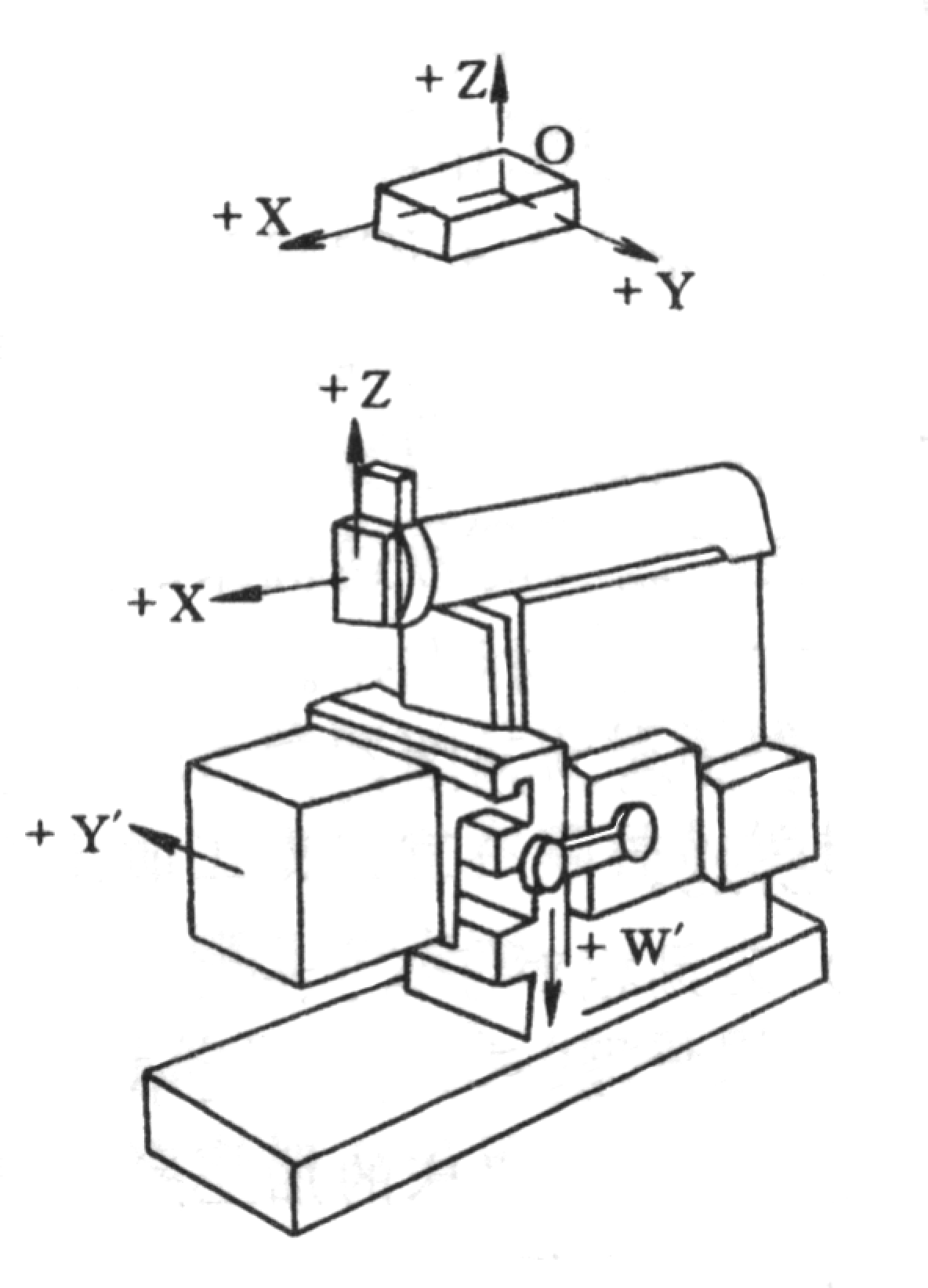

数控刨床坐标系如图1.2.9所示。

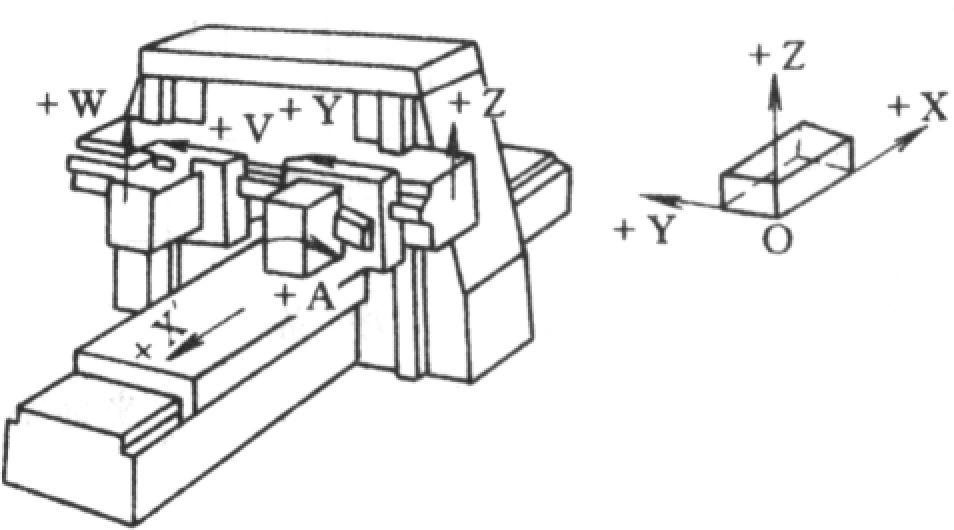

龙门式数控铣床的坐标系如图1.2.10所示。

五、数控程序编程规则

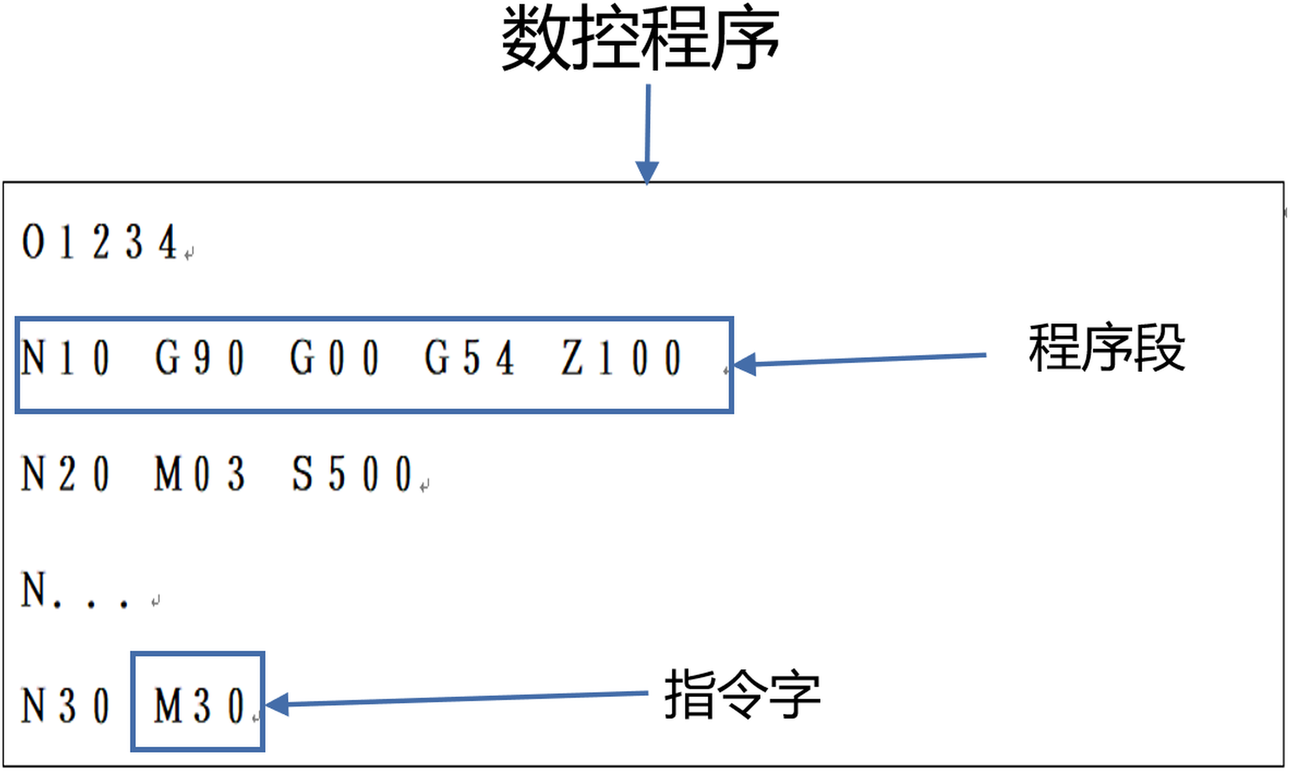

(一)程序构成

一个零件程序是由遵循一定结构、句法和格式规则的若干个程序段组成的,而每个程序段是由若干个指令字组成的。如图1.2.11所示。

1.指令字格式

一个指令字是由地址符(指令字符)和带符号(如定义尺寸的字)或不带符号(如准备功能字G 代码)的数字数据组成的。华中数控系统常见指令字符见表1-2-1。

|

机能 |

地址 |

意义 |

|---|---|---|

|

零件程序号 |

% |

程序编号:%1~4294967295 |

|

程序段号 |

N |

程序段编号:N0~4294967295 |

|

准备机能 |

G |

指令动作方式G00~99 |

|

尺寸字 |

X,Y,Z |

坐标轴的移动命令:±99999.99 |

|

A,B,C |

||

|

U,V,W |

||

|

R |

圆弧的半径,固定循环的参数 |

|

|

I,J,K |

圆心相对于起点的坐标,固定循环的参数 |

|

|

进给速度 |

F |

进给速度的指定F0~24000 |

|

主轴机能 |

S |

主轴转速的指定S0~9999 |

|

刀具机能 |

T |

刀具编号的指定T0~99 |

|

辅助机能 |

M |

机床侧开/关控制的指定M0~99 |

|

补偿号 |

D |

刀具半径补偿号的指定 00~99 |

|

暂停 |

P,X |

暂停时间的指定 秒 |

|

程序号的指定 |

P |

子程序号的指定P1~4294967295 |

|

重复次数 |

L |

子程序的重复次数,固定循环的重复次数 |

|

参数 |

P,Q,R,U,W,I,K,C,A |

车削复合循环参数 |

|

倒角控制 |

C,R |

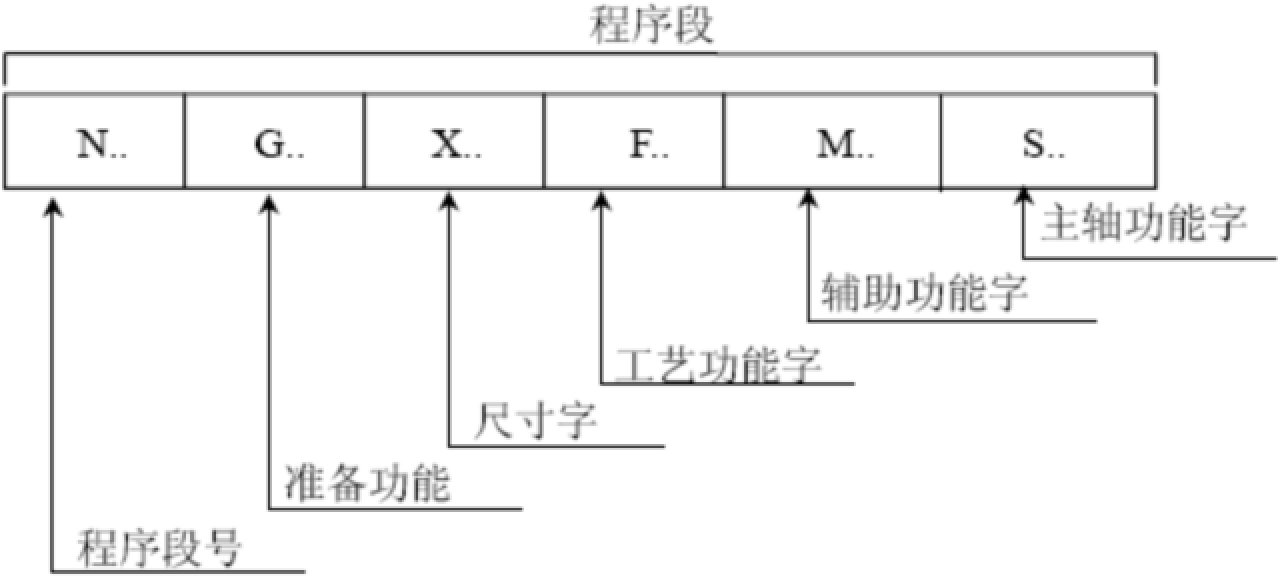

2.程序段格式

各指令字的排列在程序段中也会有先后顺序,一般按照程序段号、准备功能指令、工艺功能指令、辅助功能指令、主轴功能指令的顺序。如图1.2.12所示。

3.程序的一般结构

程序的一般结构见图1.2.13所示。

(1)程序号:程序号为程序的开始部分,为了区别存储器中的程序,每个程序都要有程序编号,在编号前采用程序编号地址码。如在华中数控系统中,采用“%”,在FANUC系统中,采用英文字母“O”作为程序编号地址,其他系统也有采用“P”“:”等。

(2)程序内容:程序内容是整个程序的核心,由许多程序段组成,表示数控机床所要完成的全部动作。

(3)程序结束:以程序结束指令M02或M30作为整个程序结束的符号,来结束整个程序。

(二)程序的文件名

系统不同,程序名也略有不同,FANUC系统和华中系统以字母O开头的四位数字,西门子系统是以字母开头的文件名。

(三)子程序

在程序中,当某一部分程序反复出现时,可以把这类程序作为一个独立程序,并事先存储起来,使程序简化。这个独立程序称为子程序。

1.调用子程序指令

M98 P □□□□××××

(2)说明

□□□□ ──表示重复调用子程序的次数,若省略则调用次数为1 次。

×××× ──表示要调用的子程序号。

P──后面最多跟8位数字,数字可以小于或等于4位。

(3)实例

M98 P46666;调用4次程序号为6666的子程序。

M98 P8888;调用1次程序号为8888的子程序。

M98 P40012;调用4次程序号为0012的子程序。

2.子程序结束指令M99

M99

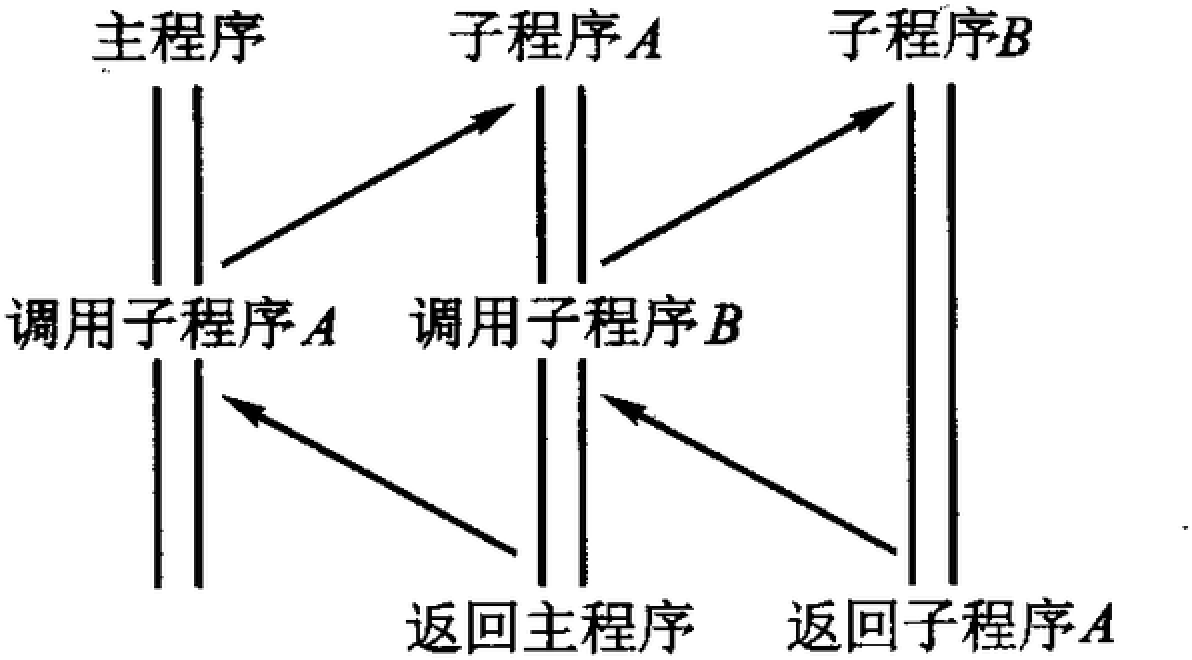

3.子程序嵌套

为进一步简化零件加工程序,子程序亦可再调用另一子程序,这种调用称为子程序嵌套,如图1.2.15所示。

(1)子程序只能执行有限级嵌套,最多可嵌套4层子程序(不同系统可能不同);

(2)应避免子程序间的互相调用。

|

评价内容 |

分值 |

自评(20%) |

互评(20%) |

教师评价(60%) |

得分 |

|

|---|---|---|---|---|---|---|

|

工作过程 |

学习态度 |

20 |

||||

|

通识知识 |

20 |

|||||

|

关键能力 |

20 |

|||||

|

工作成果 |

成果质量 |

40 |

||||

|

合计 |

||||||

1.充分利用多媒体教学,配合动画演示,解决了机床坐标系确定方法的教学重点,结合小组讨论学习法,克服了本节的教学难点。

2.“精益求精的大国工匠精神”贯穿教学全过程,切实做到了对学生素质目标的培养。

3.学生在完成任务的过程,鼓励学生担当不同的角色,利用角色扮演法,增强学生的工作责任心,增强小组成员间的协作能力,组织能力和管理能力,调动学生的积极性,充分体现以学生为主体的教学特点。

4.学生对数控程序的编程方法有待进一步提高,以便快速编写出数控加工程序。