素质目标:具备正确的社会主义核心价值观和道德法律意识;具备精益求精、追求卓越的工匠精神和严谨细致、踏实肯干的工作作风;具备良好的团队协作精神、协调能力、组织能力和管理能力。

知识目标:了解数控机床刀具的型号及其牌号代码的含义。

能力目标:了解数控机床刀具的种类和材料;掌握数控机床刀具的使用方法和应用场合。

根据下表图片填写相关内容。

|

图片 |

名称 |

类型 |

应用 |

|---|---|---|---|

|

|

|||

|

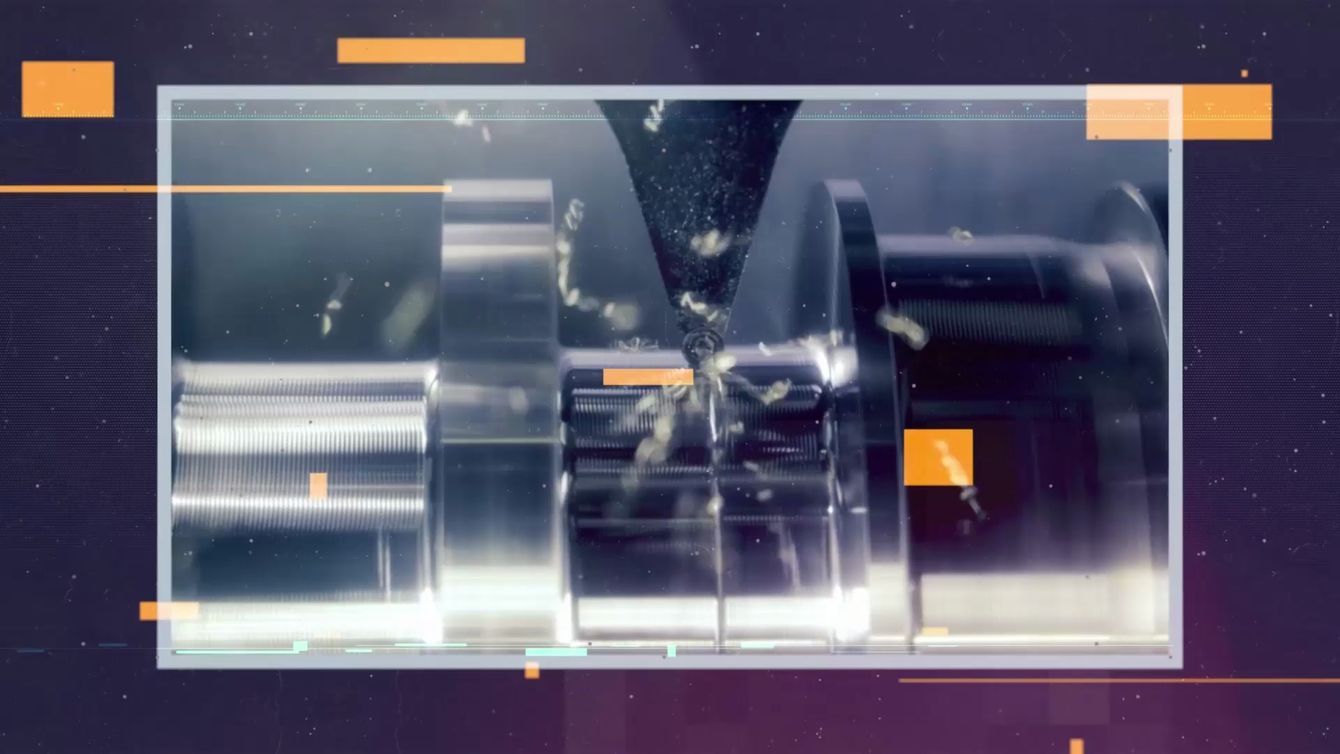

数控机床加工时都必须采用数控刀具,数控刀具主要是指数控车床、数控铣床、加工中心等机床上所使用的刀具。

一、数控车床刀具

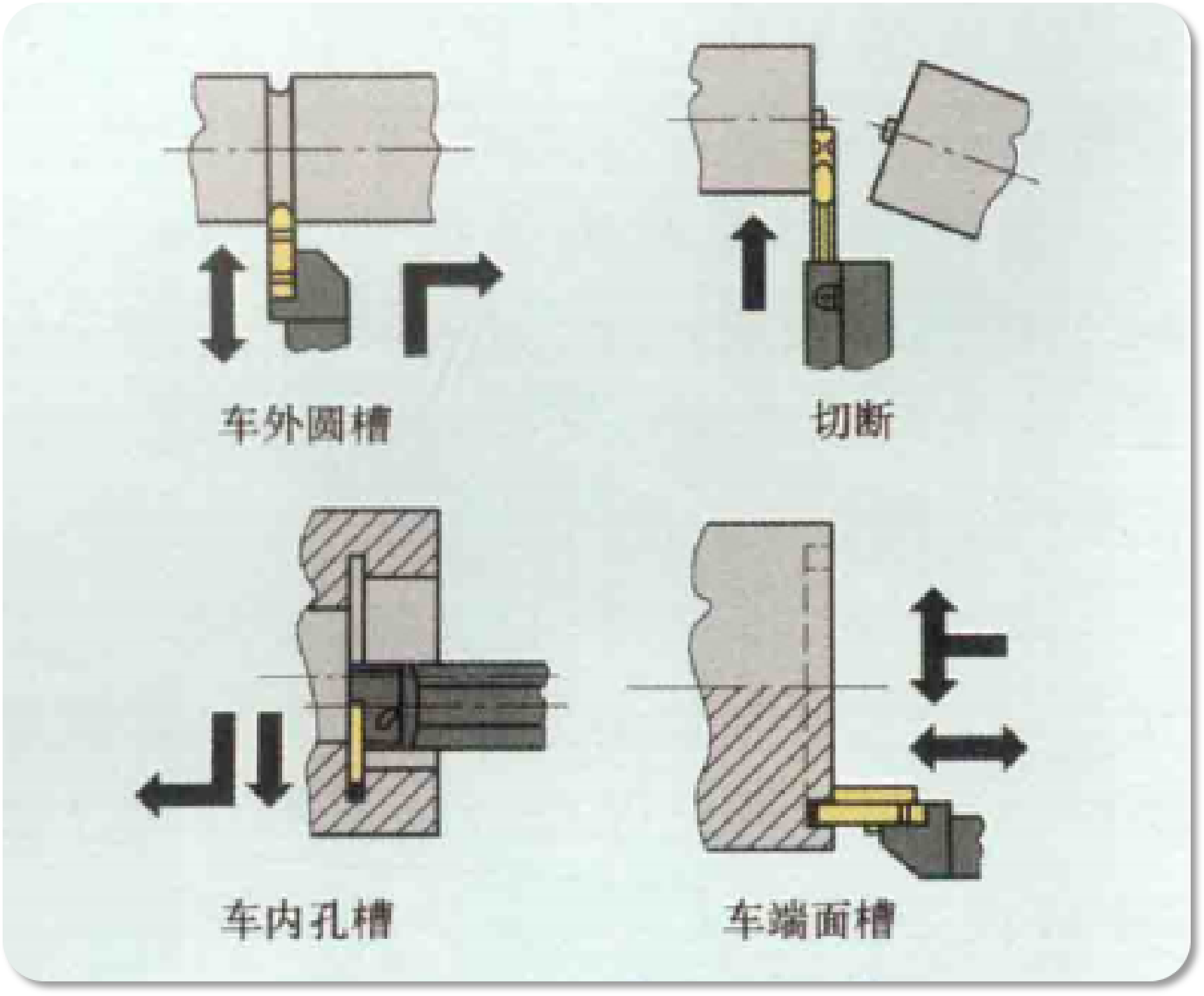

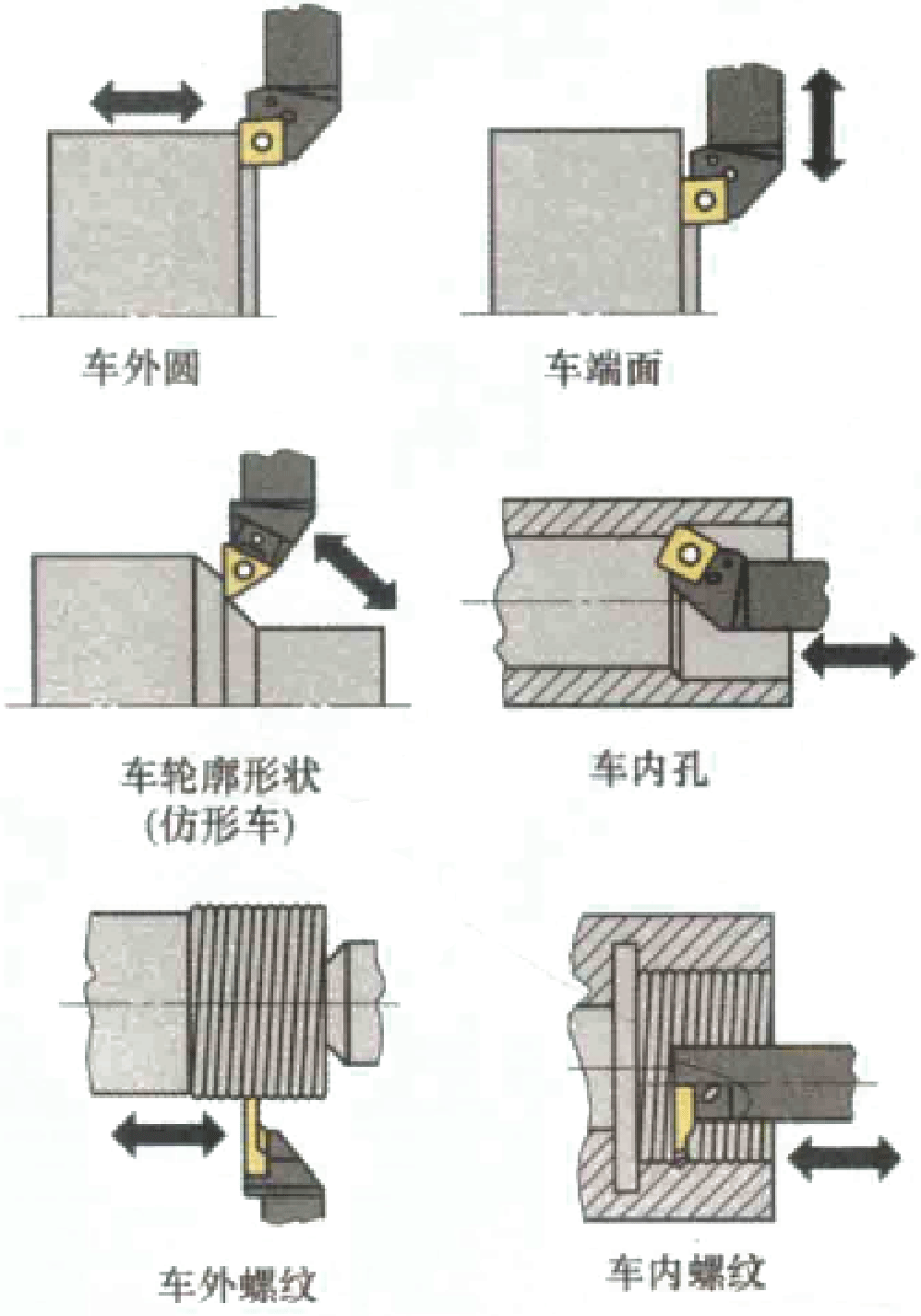

(一)常见车削形式如图1.3.1所示。

(二)车刀分类

1.按用途分类

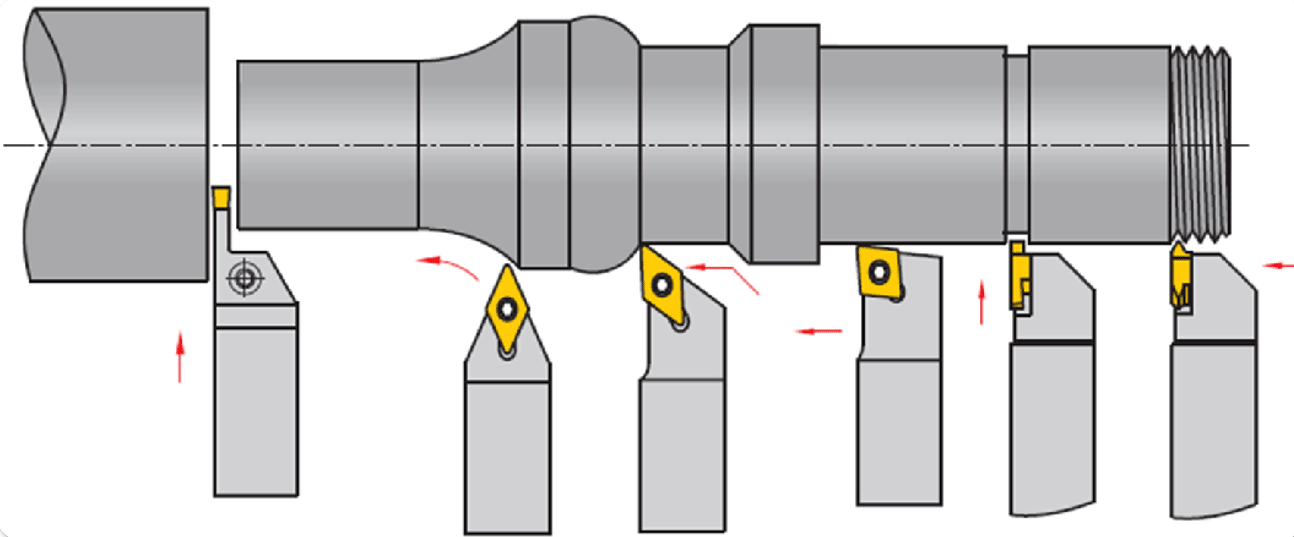

数控车刀按照用途主要可分为:外圆车刀、内孔车刀、外沟槽刀、内沟槽刀、外螺纹刀、内螺纹刀、切断刀、端面槽刀、成形车刀等如图1.3.2所示。

2.从车刀结构上分类

(1)整体式

整体车刀通常由整块材料磨制而成,使用时可根据不同用途将切削部分修磨成所需要的形状。如图1.3.3所示。

(2)焊接式。

焊接车刀根据刀头材料的不同,一般分为焊接硬质合金车刀,焊接超硬材料(立方氮化硼或金刚石)车刀,以及单晶金刚石焊接车刀。如图1.3.4所示。

(3)可转位式。

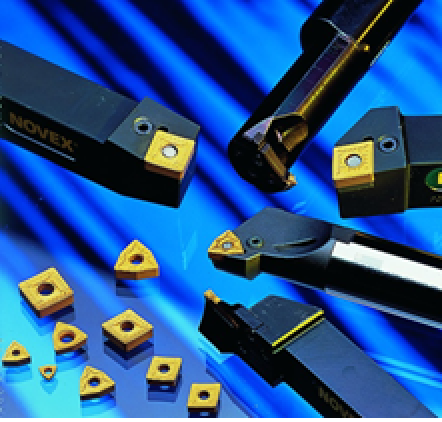

可转位车刀是数控车削中最常用的一类刀具,该刀具是将预先加工好并带有若干个切削刃的多边形车刀片,用机械夹固的方法夹紧在刀杆上。如图1.3.5所示。

3.从制造所采用的材料上分类

(1)高速钢刀具。

(2)硬质合金刀具。

(3)陶瓷刀具。

(4)立方氮化硼刀具。

(5)聚晶金刚石刀具。

目前数控机床上用得最普遍的刀具是硬质合金刀具。

二、数控铣床刀具

(一)常见铣削形式

(二)铣刀分类

1.按用途分类

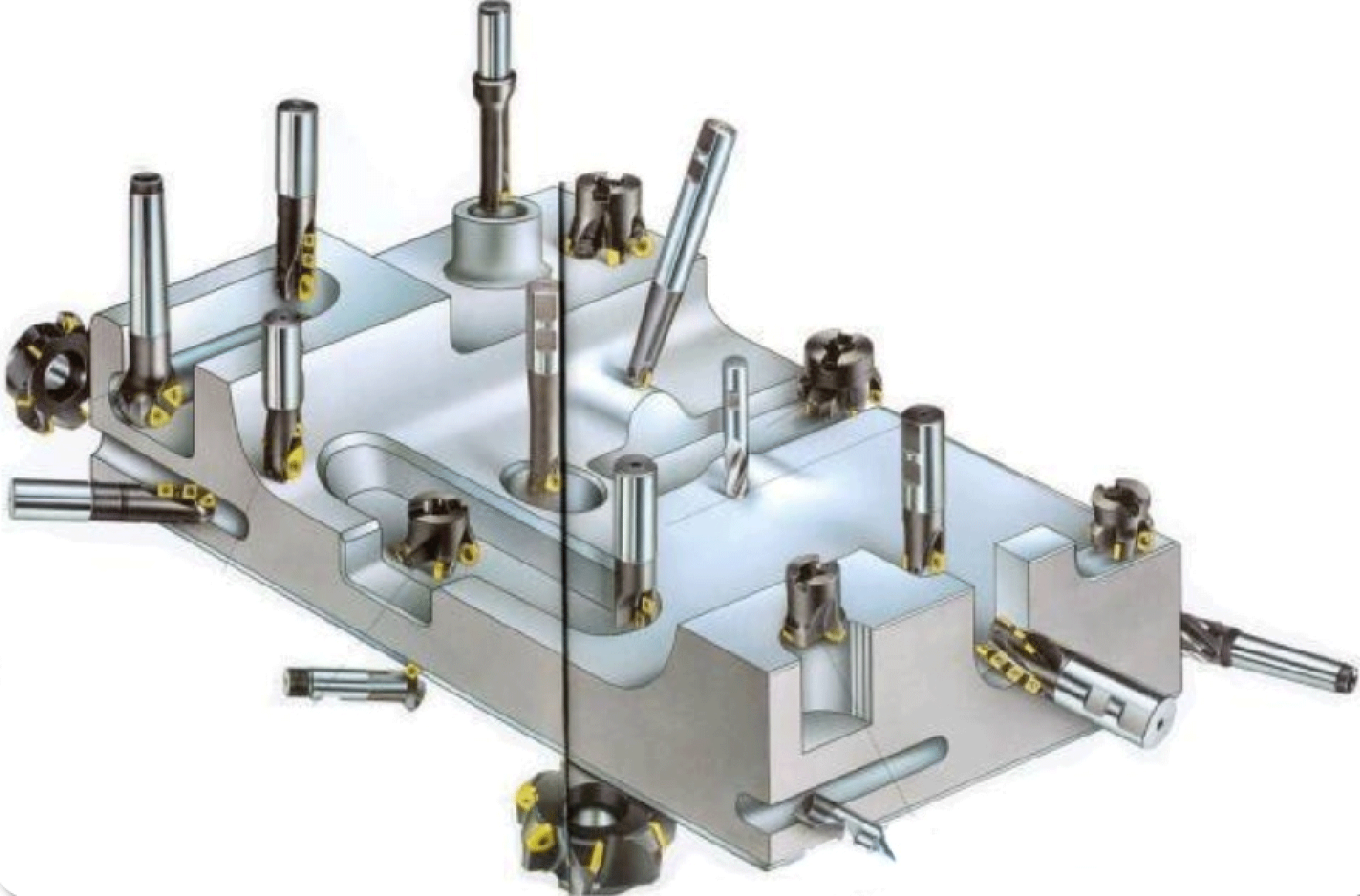

数控铣刀,按照用途主要可分为:面铣刀、立铣刀、键槽铣刀、模具铣刀、球头铣刀、角度铣刀、成形铣刀等刀具。如图1.3.7所示。

2.从铣刀结构上分类

(1)整体式。

整体铣刀通常由整块材料磨制而成,使用时可根据不同用途将切削部分修磨成所需要的形状。如图1.3.8所示。

(2)镶齿式。

刀齿用机械夹固的方法紧固在刀体上。如图1.3.9所示。这种可换的刀齿可以是整体刀具材料的刀头,也可以是焊接刀具材料的刀头。刀头装在刀体上刃磨的铣刀称为体内刃磨式; 刀头在夹具上单独刃磨的称为体外刃磨式。如图1.3.9所示。

(3)可转位式。

这种结构已广泛用于面铣刀、立铣刀和三面刃铣刀等。如图1.3.10所示。 目前数控刀具主要采用机夹可转位刀具。

3.从制造所采用的材料上分类

(1)高速钢刀具。

(2)硬质合金刀具。

(3)陶瓷刀具 。

(4)立方氮化硼刀具。

(5)聚晶金刚石刀具。

目前数控机床用得最普遍的是硬质合金刀具。

铣刀欣赏:多种数控铣刀。

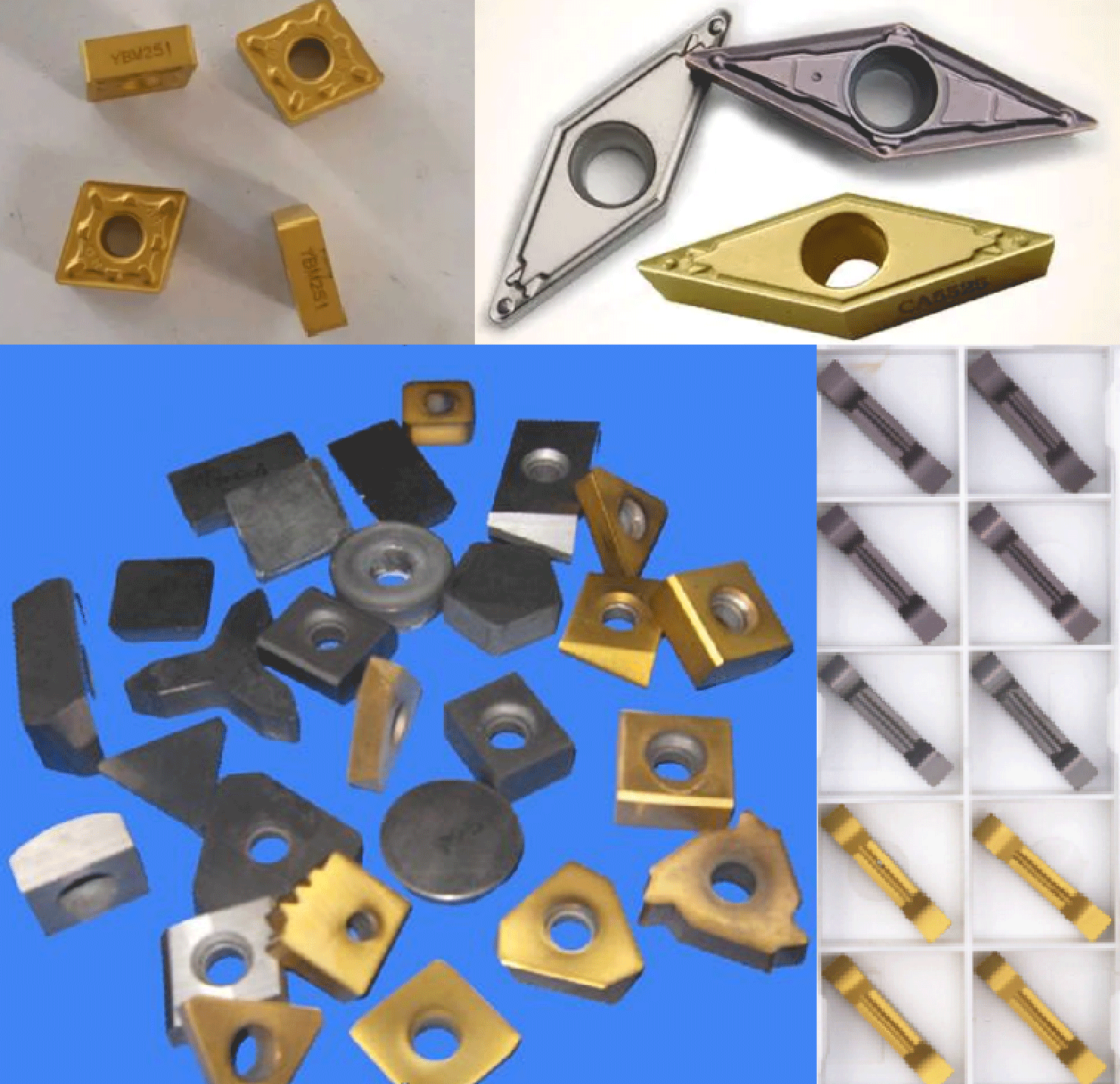

三、数控可转位刀片

数控可转位刀片是指机械夹固在刀体上,切削刃用钝后不重磨而转位使用的刀片。如图1.3.11所示。

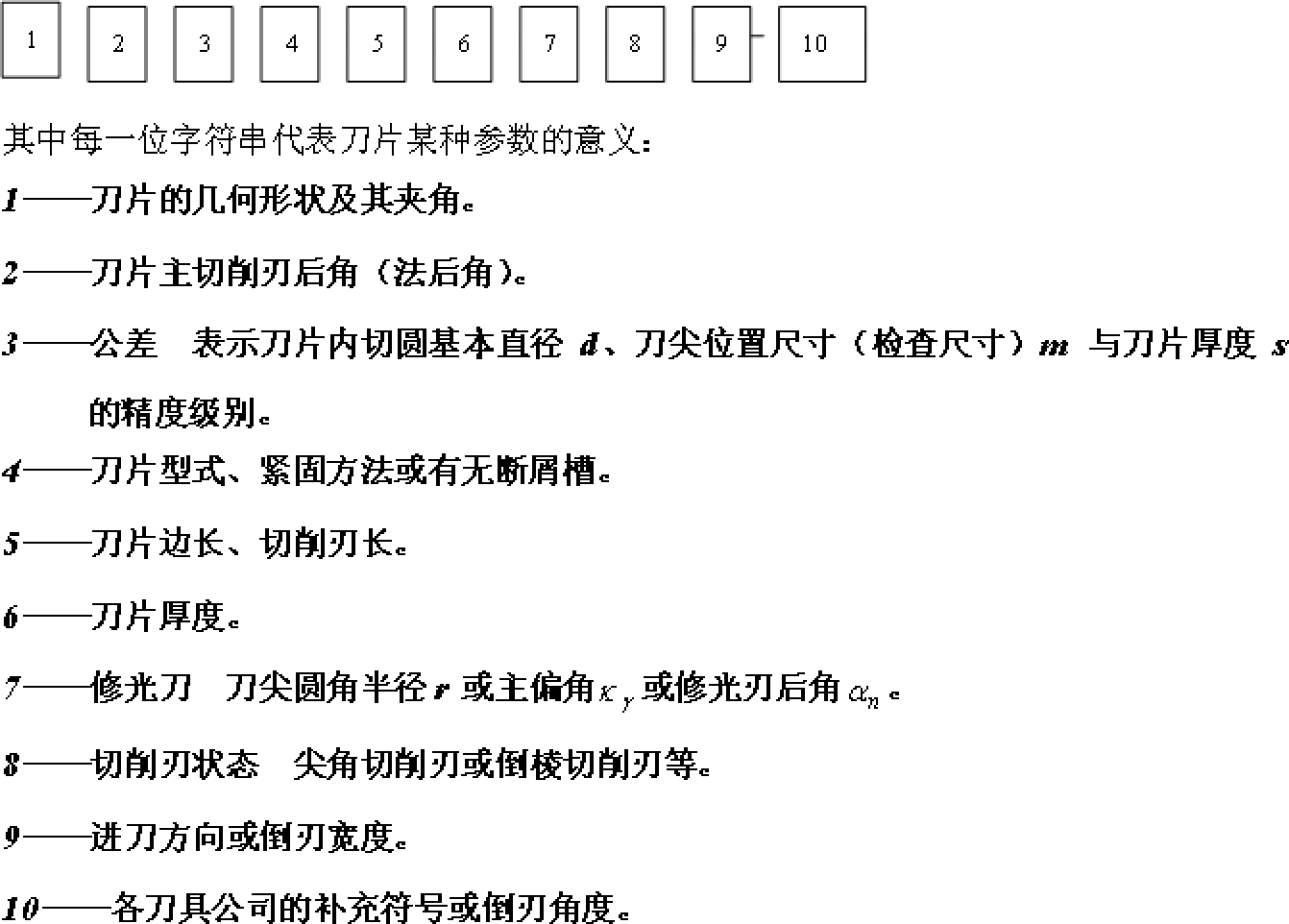

(一)可转位刀片代码

选用机夹式可转位刀片,首先要了解可转位刀片型号表示规则、各代码的含义。

按国家标准规定,有带圆角圆孔固定的硬质合金可转位刀片(GB/T2078──2007)、无孔的硬质合金可转位刀片(GB/T2079──1987)、带圆角沉孔固定的硬质合金可转位刀片(GB/T2080-2007)等。按国际标准ISO1832──2004,可转位刀片的代码表示方法由10位字符串组成,其排列如图1.3.12所示。

(二)举 例

[例1] 车刀可转位刀片CNMG120408ENUB公制型号表示含义 C──80°菱形刀片形状;N──法后角为0°;M──刀尖转位尺寸允差(±0.08~±0.18)mm,内切圆允差(±0.05~±0.13)mm,厚度允差±0.13mm;G──圆柱孔双面断屑槽;12──内切圆基本直径12,实际直径12.70 mm;04──刀片厚度4.76mm;08──刀尖圆角半径0.8mm;E──倒圆刀刃;N──无切削方向;UB──用于半精加工的一种断屑槽型。

|

评价内容 |

分值 |

自评(20%) |

互评(20%) |

教师评价(60%) |

得分 |

|

|---|---|---|---|---|---|---|

|

工作过程 |

学习态度 |

20 |

||||

|

通识知识 |

20 |

|||||

|

关键能力 |

20 |

|||||

|

工作成果 |

成果质量 |

40 |

||||

|

合计 |

||||||

1.充分利用多媒体教学,配合动画演示,解决了认识数控刀具的教学重点,结合小组讨论学习法,克服了本节的教学难点。

2.“精益求精的大国工匠精神”贯穿教学全过程,切实做到了对学生素质目标的培养。

3.学生在完成任务的过程,鼓励学生担当不同的角色,利用角色扮演法,增强学生的工作责任心,增强小组成员间的协作能力,组织能力和管理能力,调动学生的积极性,充分体现以学生为主体的教学特点。

4.学生对数控刀片的合理选用方法有待进一步提高,以便发挥刀具体的最佳性能,提高切削加工效率。