知识目标:了解数控仿真软件的功能,掌握数控仿真软件的使用方法,掌握数控仿真软件的各项功能。

一、斯沃仿真软件基本操作界面

(一)双击打开软件

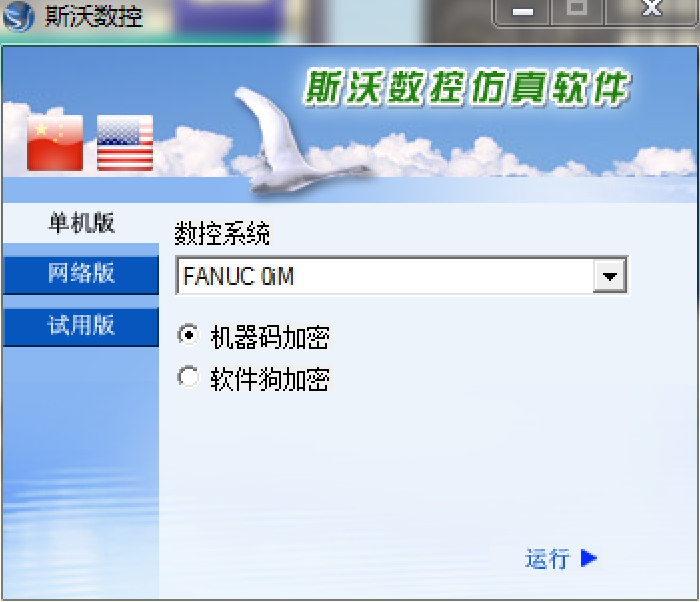

双击打开软件后,直接进入到选择机床与数控系统对话框,选择单机版,再选择FANUC 0iM,如图3.2.1所示。

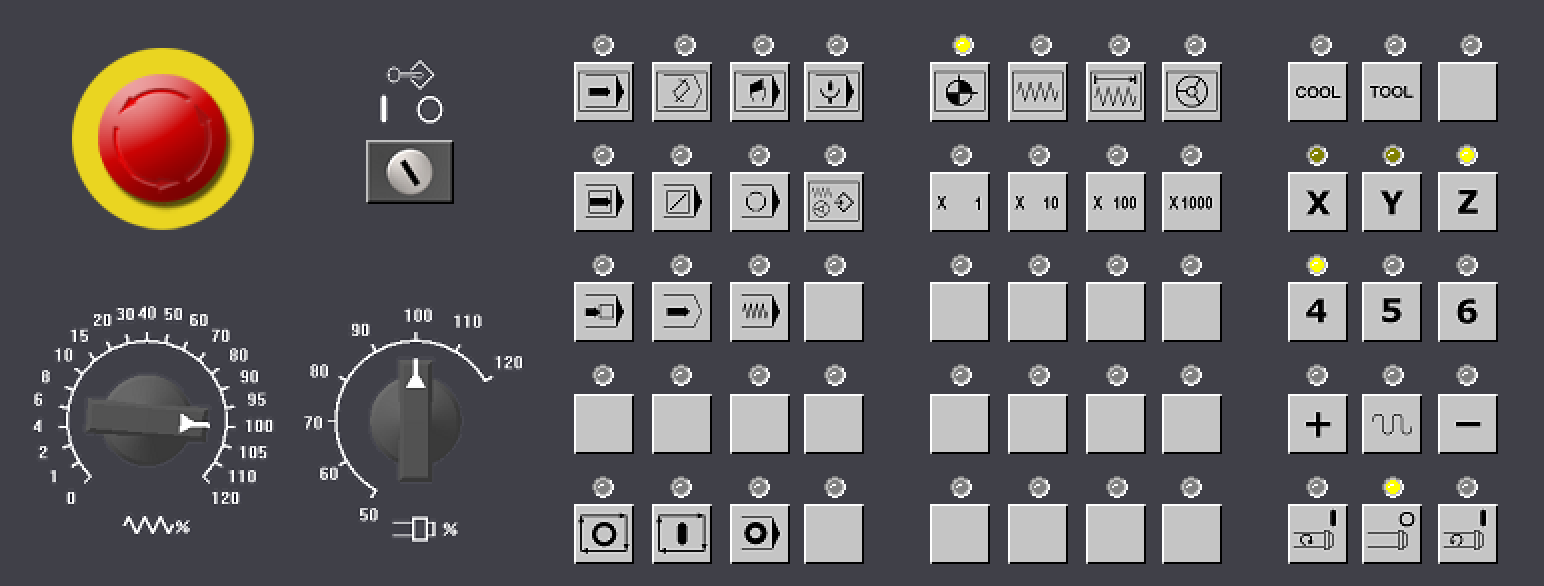

(二)数控加工仿真系统—数控铣发那科系统操作面板

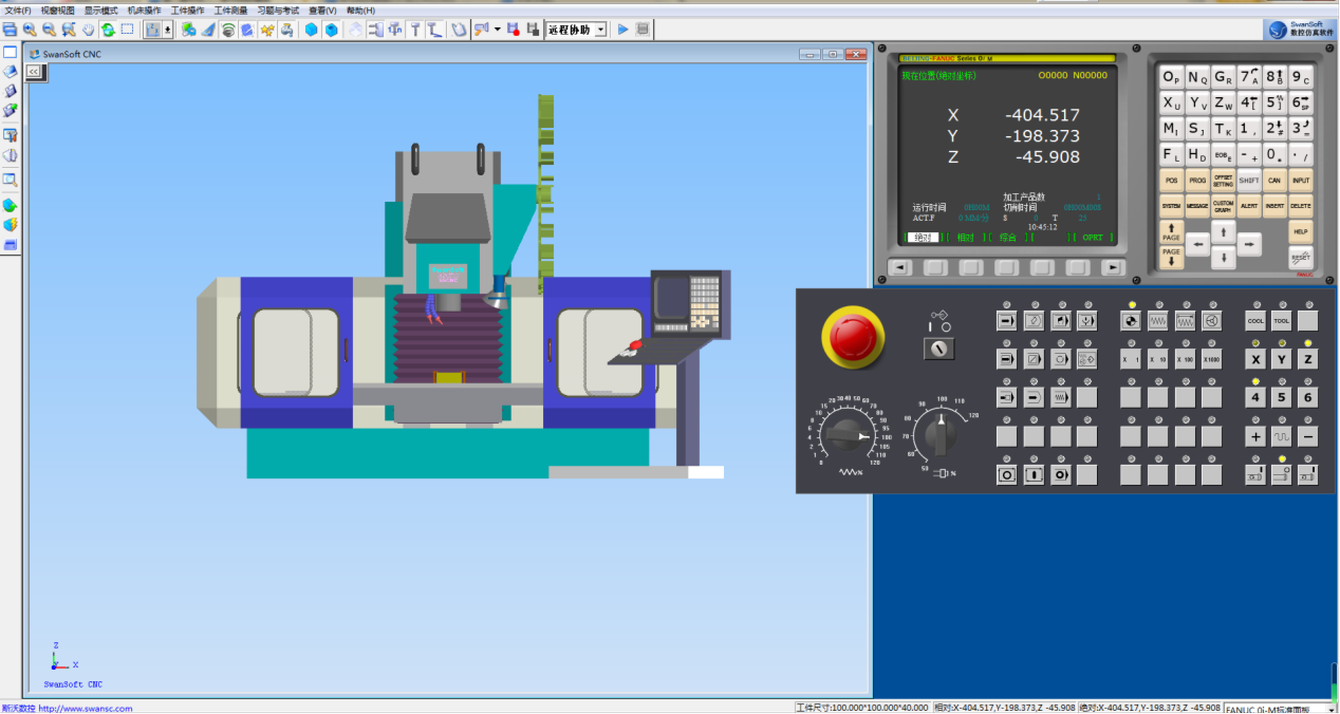

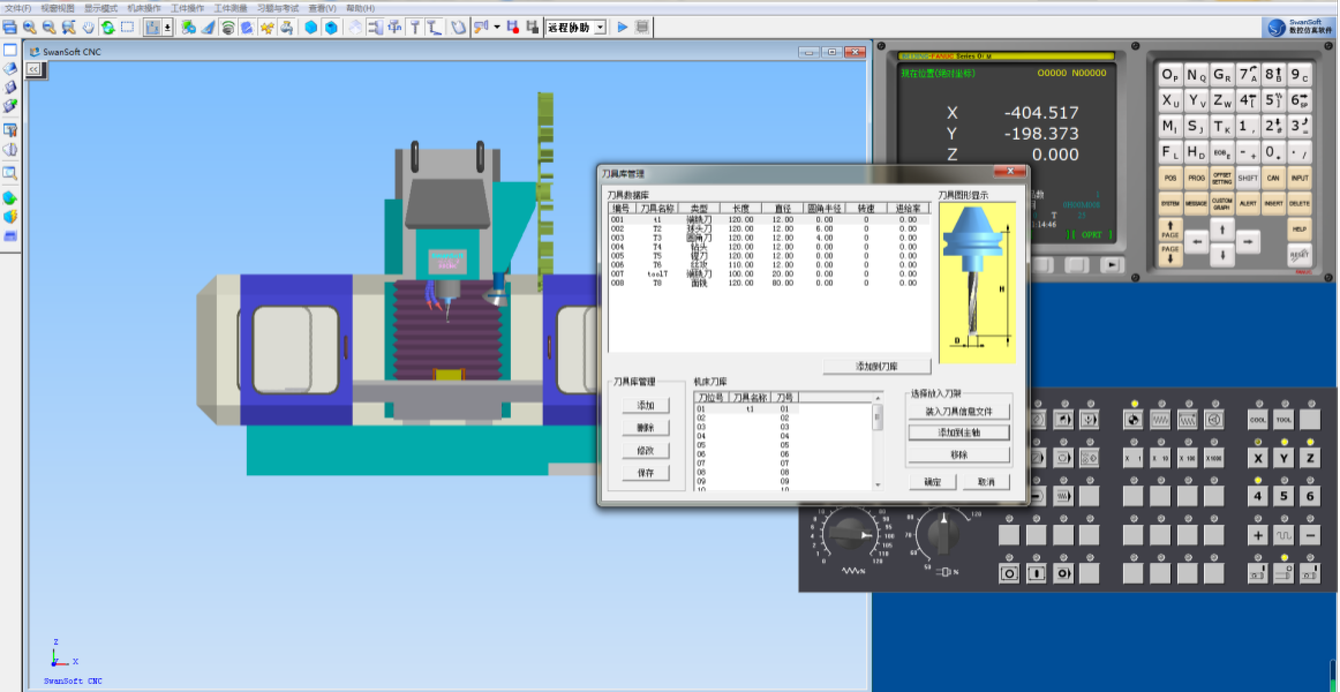

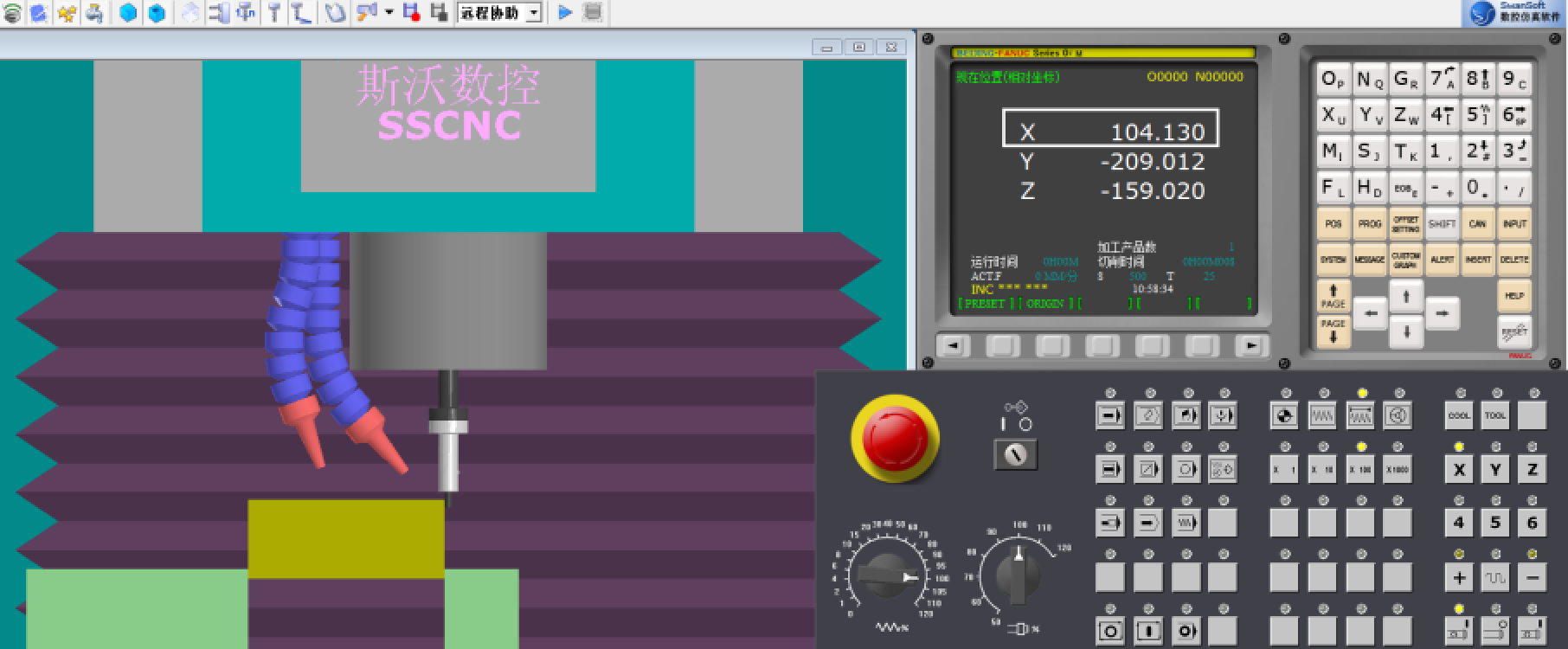

数控铣发那科系统操作面板主要包括显示器、MDI键盘、“急停”按钮、功能键和机床控制面板几部分,界面如图3.2.2所示。

(三)数控加工仿真系统—刀具选择界面

1.进入数控加工仿真系统

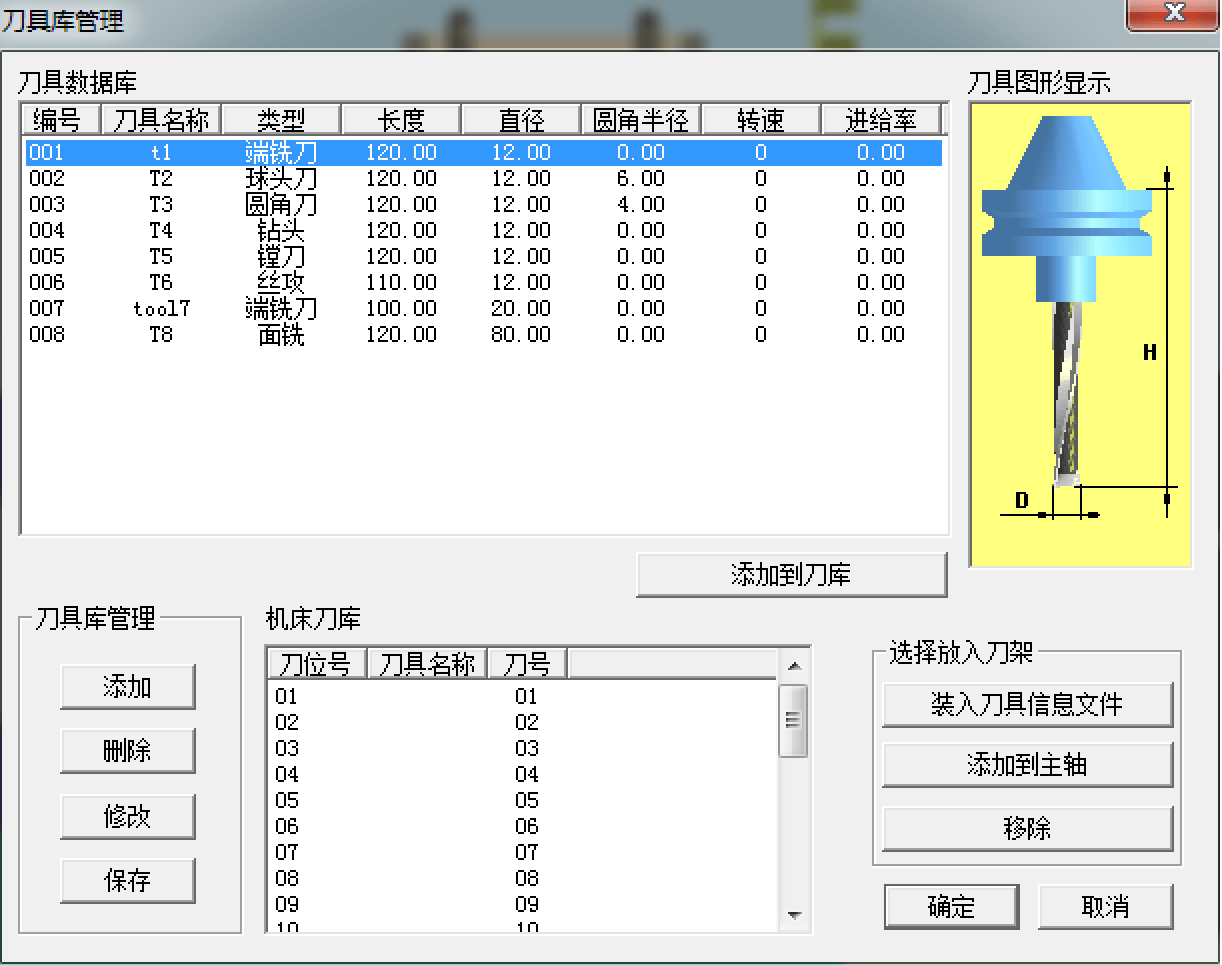

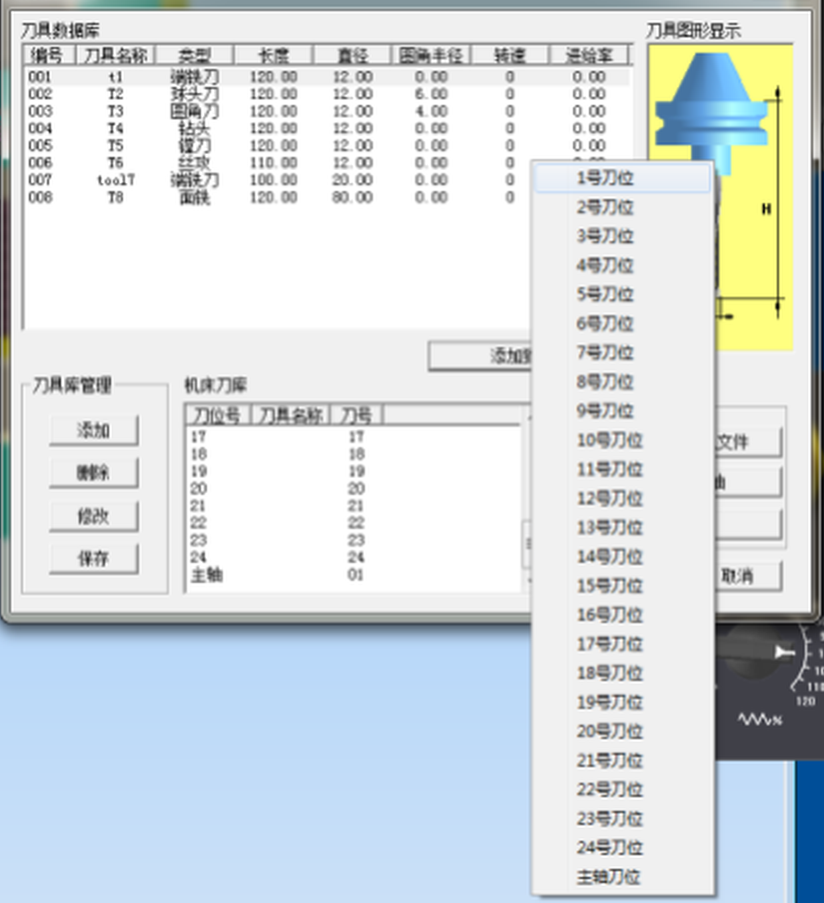

点击机床操作下拉菜单,选择刀具管理选项,弹出如下图所示刀具库管理对话框。如图3.2.3所示。

2.进入刀具库管理界面后根

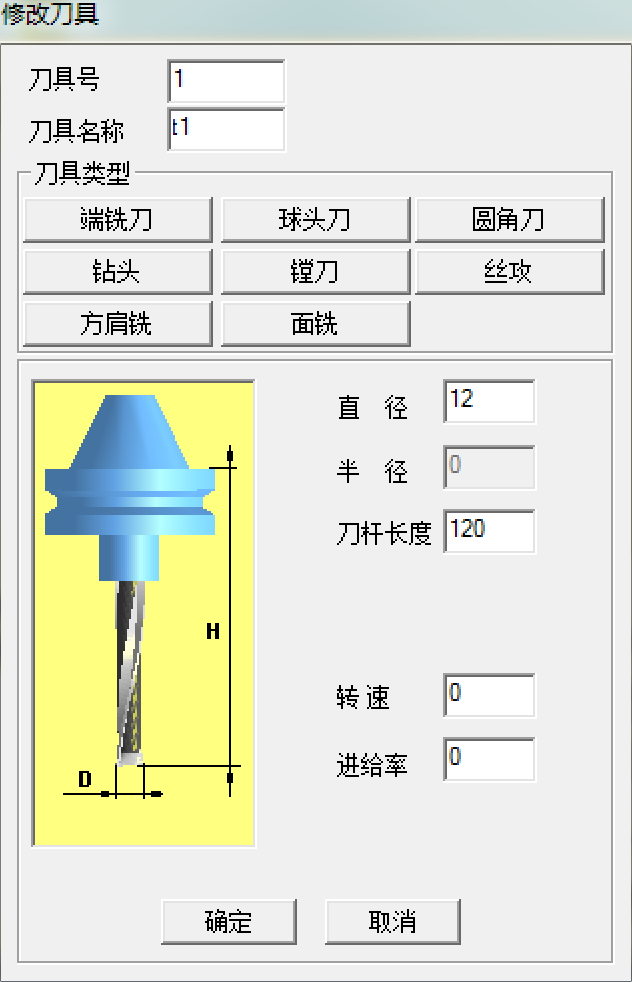

据加工工艺要求,鼠标双击刀具数控库对应的刀具,针对实际情况进行刀具参数设置。设置刀具号,刀具名称以及刀具直径和刀杆长度等参数信息。如图3.2.4所示。

3.将刀具安装到刀库

修改好刀具参数后,点击确定按钮,在刀具库管理界面点击添加到刀库按钮,选择想要放入的刀库。如下图3.2.5所示。

4.添加主轴刀具

在【机床刀库】栏中,选中1号刀库,然后点击【添加到主轴】,单击确定按钮,1号刀库中的刀具安装到主轴上。如下图3.2.6所示。

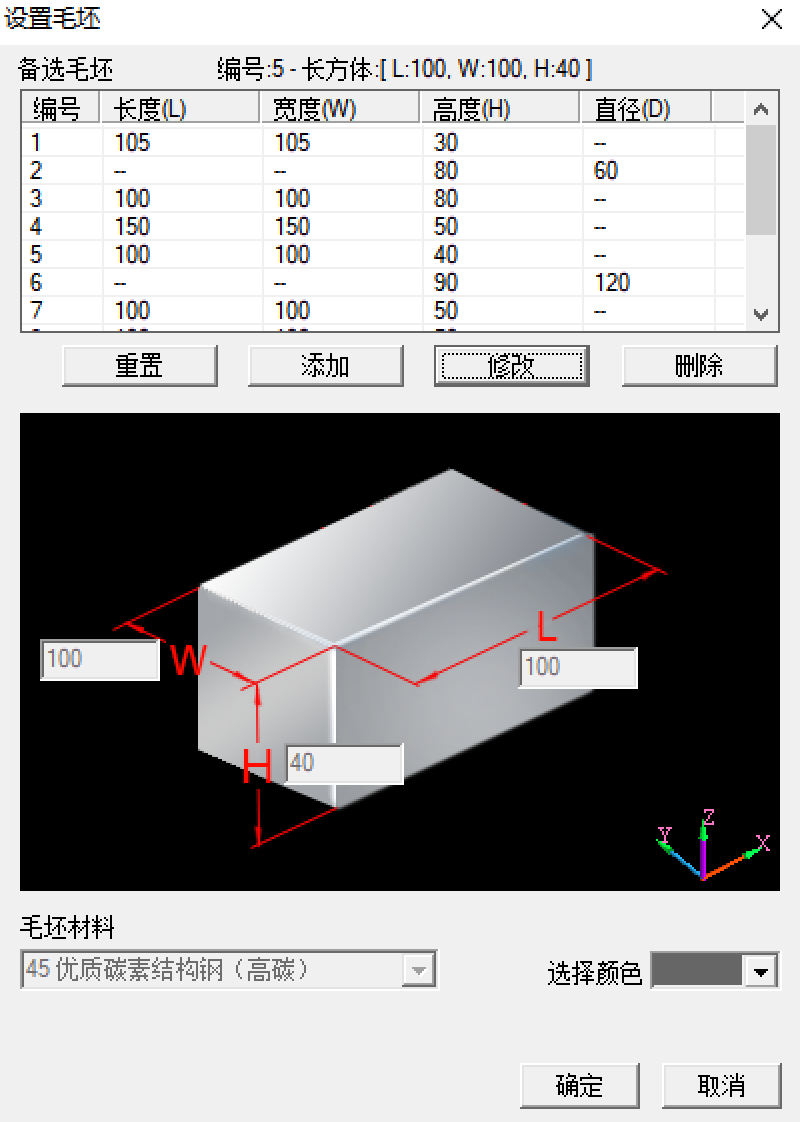

(四)数控加工仿真系统──毛坯选择界面

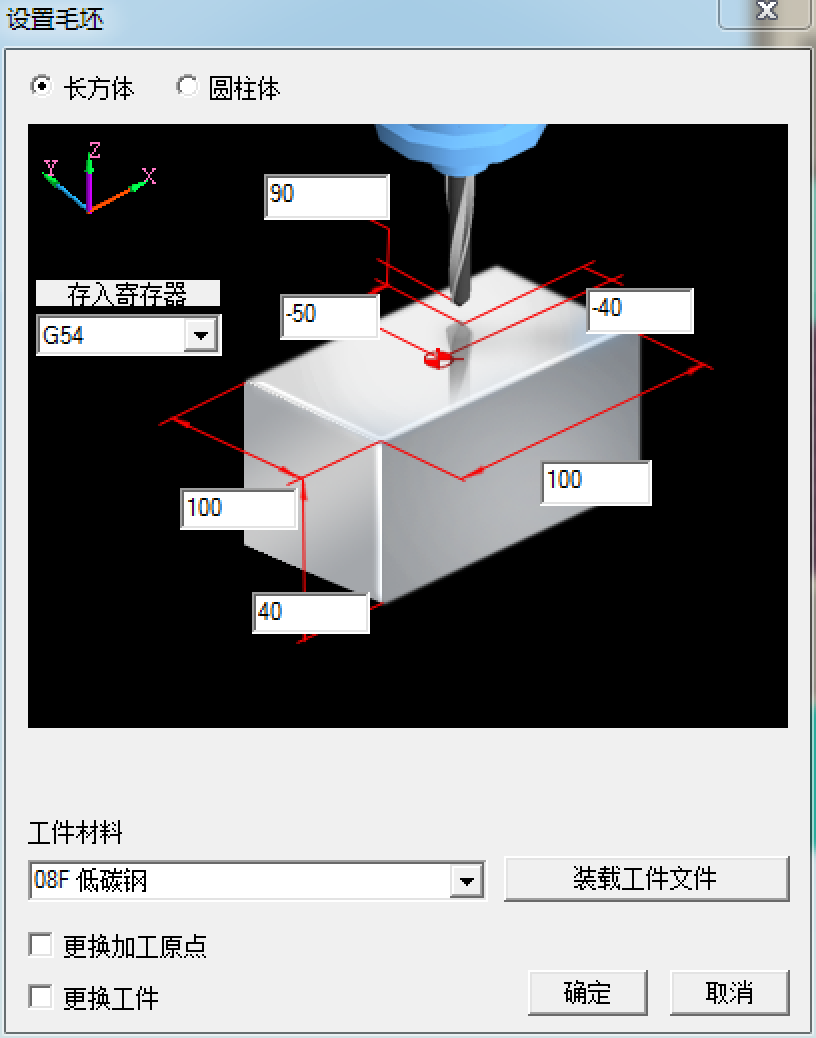

进入数控加工仿真系统,点击【工件操作】再点击【设置毛坯】根据实际毛坯大小设置毛坯长宽高尺寸和工件材料。如图3.2.7所示。

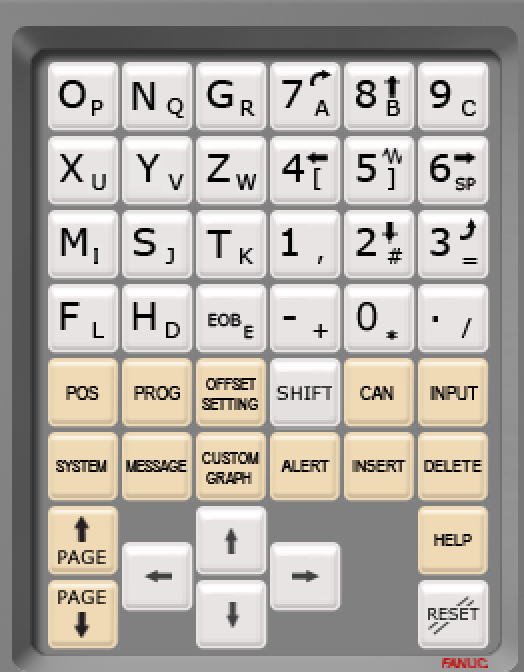

(五)MDI键盘(地址/数字键)

MDI键盘用于字母、数字及其他字符的输入和修改,使用方法与计算机键盘相应键相似。注意大小字母切换键为【SHIFT】键。如图3.2.8所示。

(六)数控铣床控制面板

数控铣床控制面板如图3.2.9所示。

二、数控铣床模拟对刀方法介绍

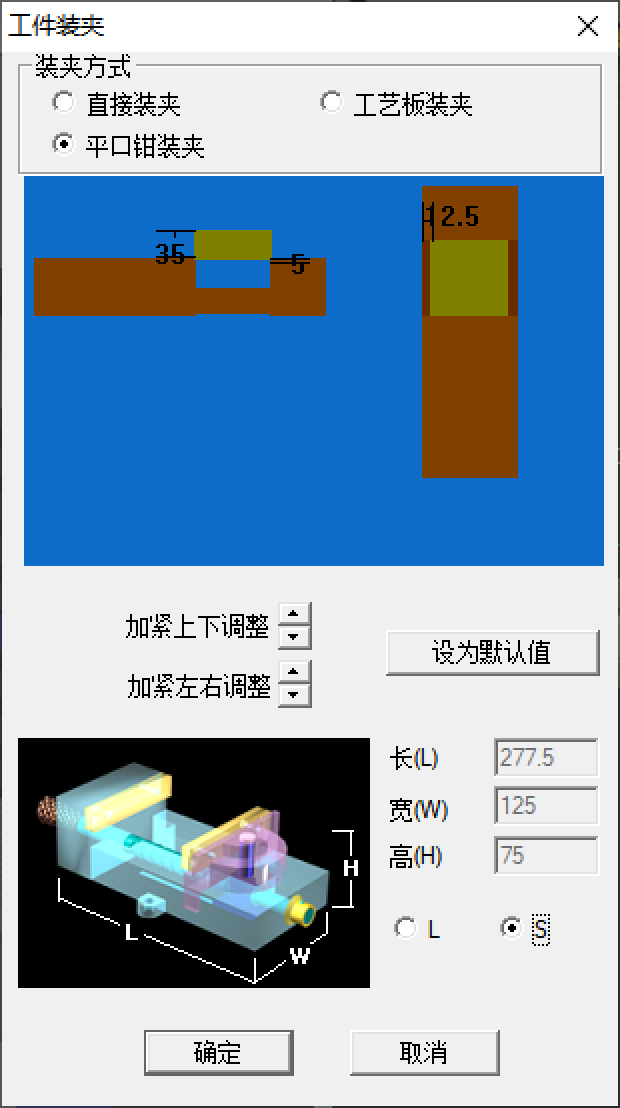

(一)工件的装夹、刀具安装与操作

1.工件装夹

数控铣的夹具主要有铣床用三爪自定心卡盘和平口钳。在工件安装时,首先根据加工工件尺寸和形状合理选择铣床用三爪自定心卡盘或是平口钳,再根据其材料及切削余量的大小调整好夹具夹持直径、行程和夹紧力。工件要留有一定的夹持长度,其伸出长度要考虑零件的加工长度及必要的安全距离。

2.刀具的安装

根据工件及加工工艺的要求选择恰当的刀具。首先将刀具安装在弹簧夹套上,然后再将带有刀具的弹簧夹套安装到刀柄上,再将刀柄安装到数控铣床主轴上,如需多刀加工,则需要逐一进行对刀,刀具安装时要注意以下几项:

(1)安装前保证刀具外表面和刀柄的内孔面要清洁,无损伤。

(2)将刀具安装在主轴上时,应保证刀具与主轴同轴。

(3)安装刀具时需注意切削刃的悬出长度应该大于零件的最大深度。

3.对刀方法

对刀的目的是确定程序原点在机床坐标系中的位置,对刀点可以设定在零件、夹具或机床上,对刀时应使对刀点与刀位点重合。下面简述数控数控铣床的对刀方法。

(1)X、Y方向的对刀。

X、Y方向的对刀实质就是确定工件坐标系原点在机床坐系中X轴的绝对坐标值和Y轴的绝对坐标值。对刀步骤如下:

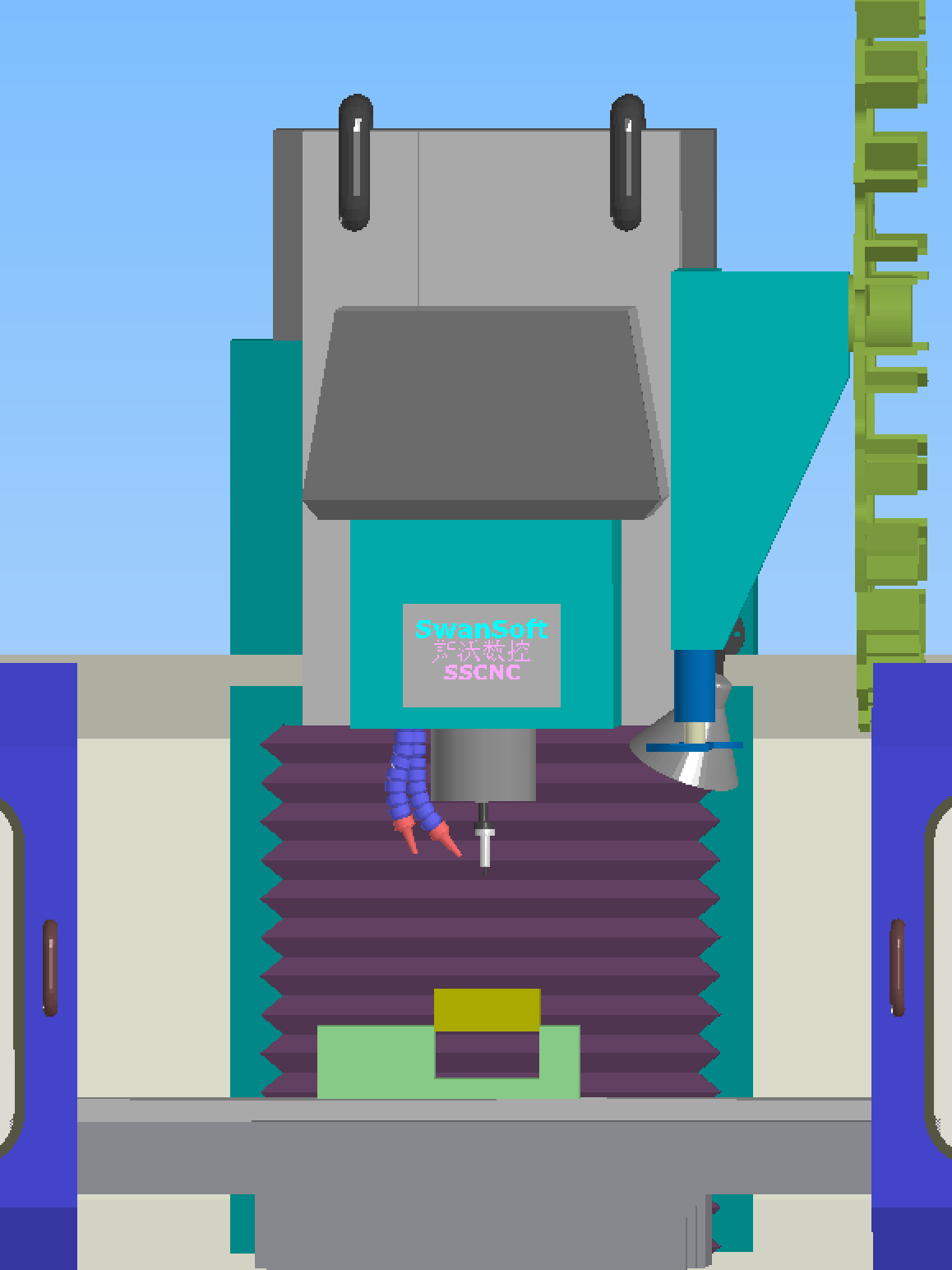

1)在工作台上安装好毛坯。定义毛坯尺寸,见毛坯设定过程,结果如图3.2.10所示。

2)选择合适的夹具并确定工件在夹具中的位置。如下图3.2.11所示。

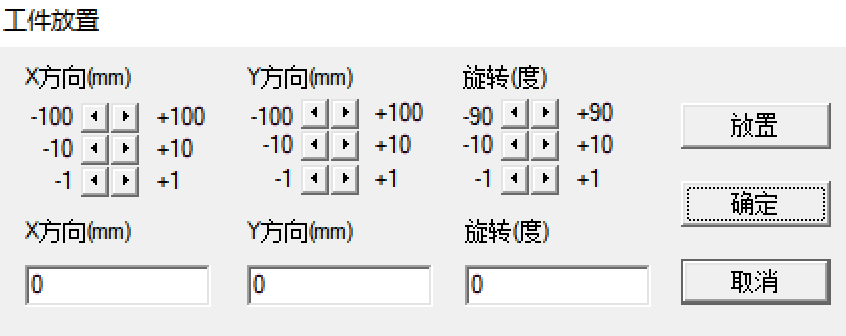

3)将安装好工件的夹具放置在机床固定位置,一般选择默认位置。如下图3.2.12所示。

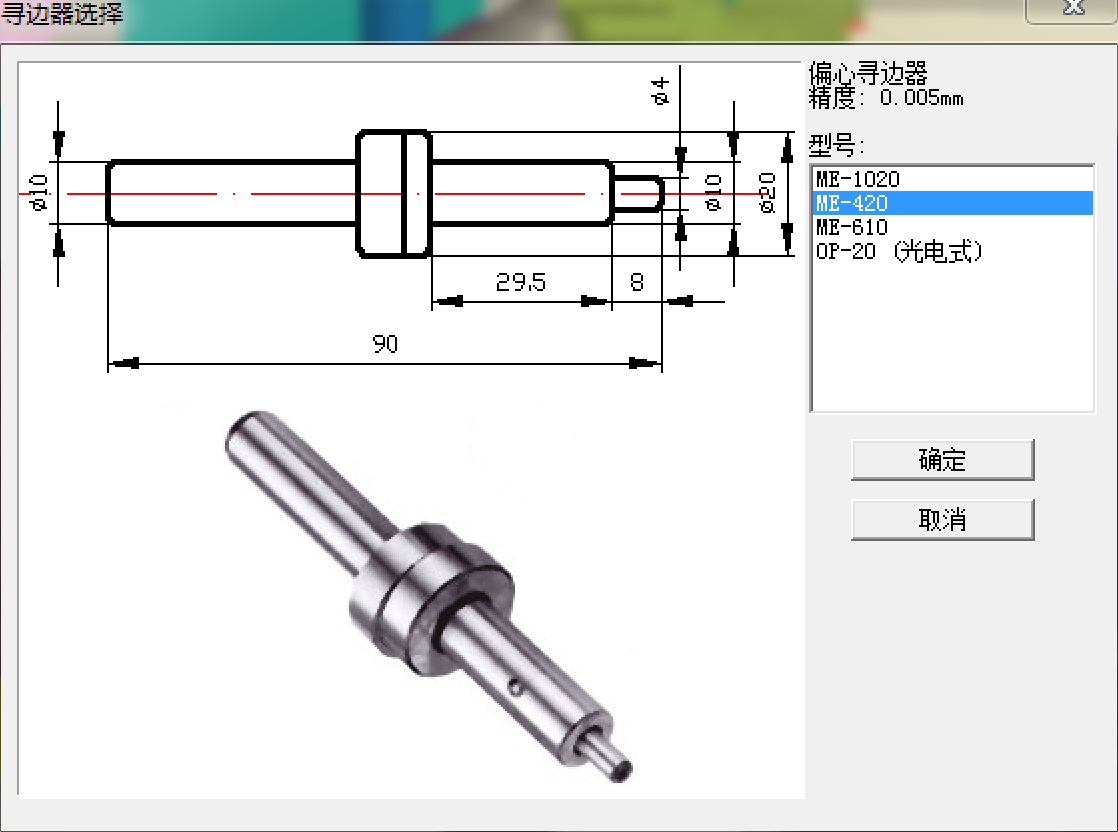

4)在主轴上安装好基准工具。这里选择偏心式对刀仪,点击工艺流程/基准工具,如图3.2.13所示。

5)单击确定按钮,将对刀仪安装在主轴上,如图3.2.14。

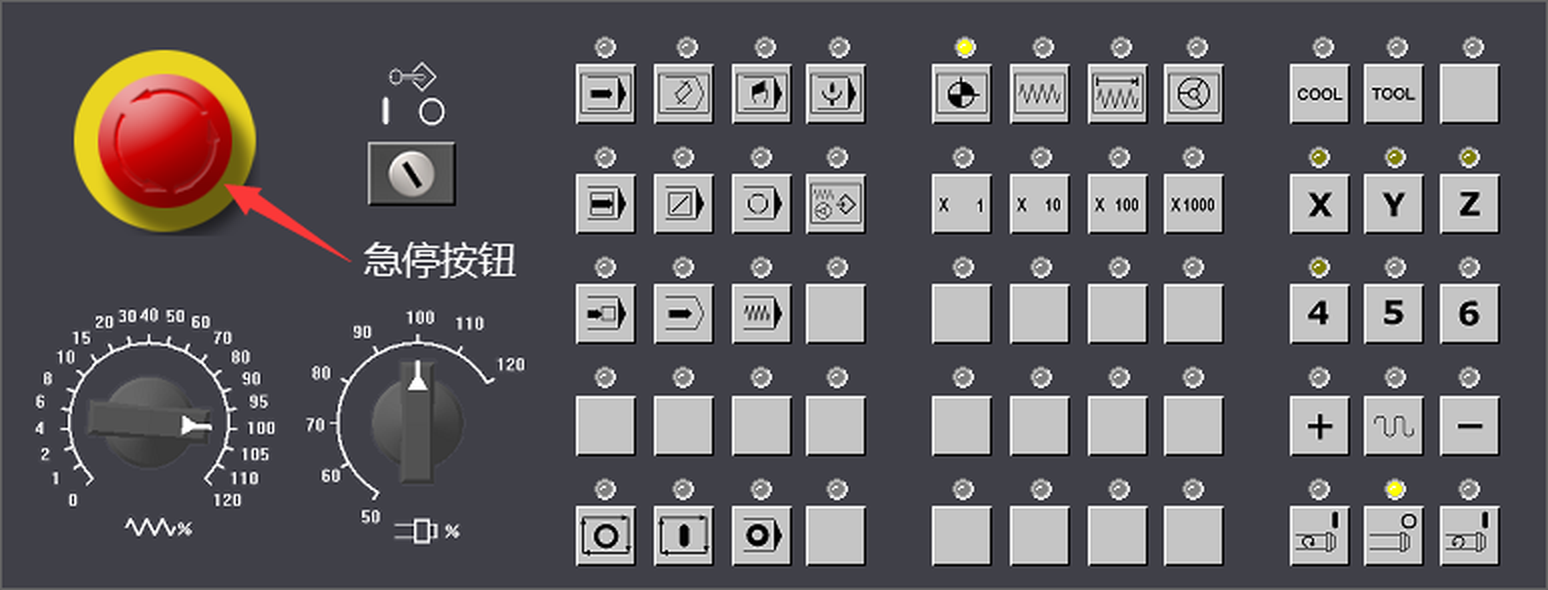

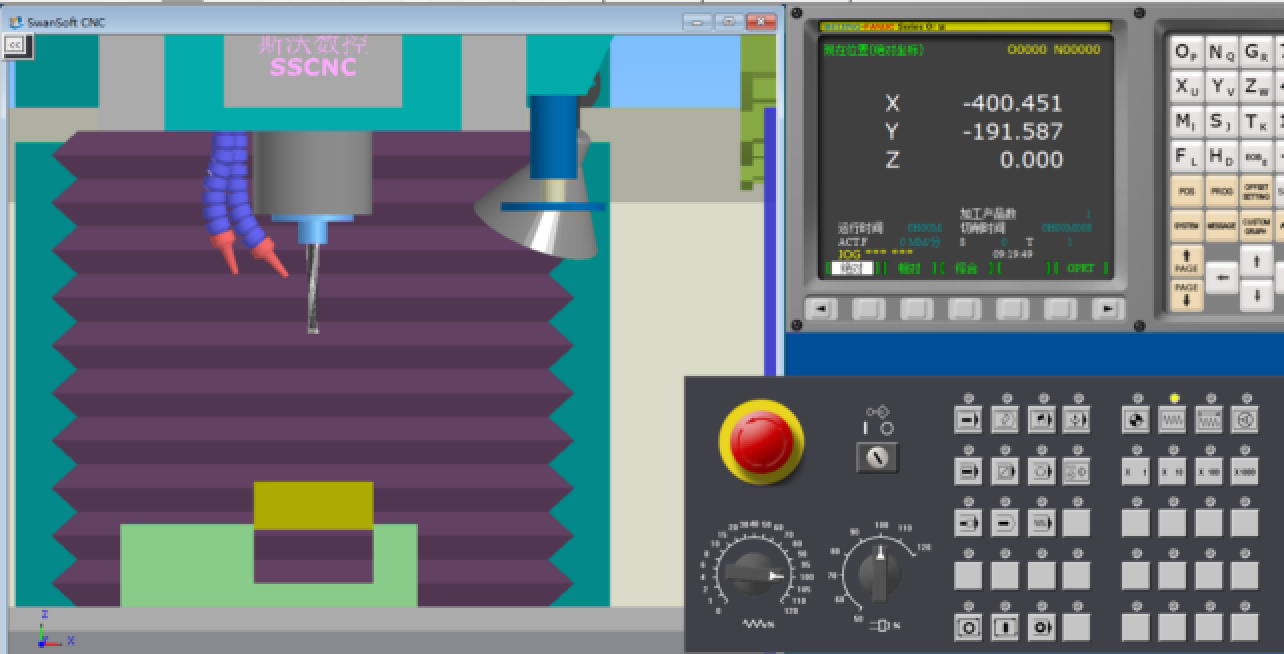

6)打开机床,完成对刀操作。首先打开机床急停按钮,如下图3.2.15所示。

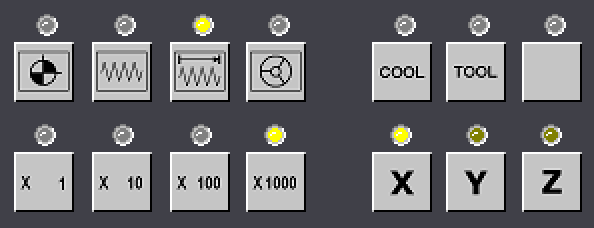

7)完成机床回参考点操作,在【回原点】灯亮的情况下,分别点击【Z】【X】【Y】按钮,可以观察到机床工作台回到机床原点的位置,同时,操作面板上的机床【X\Y\Z】绝对坐标显示为零。如下图3.2.16所示。

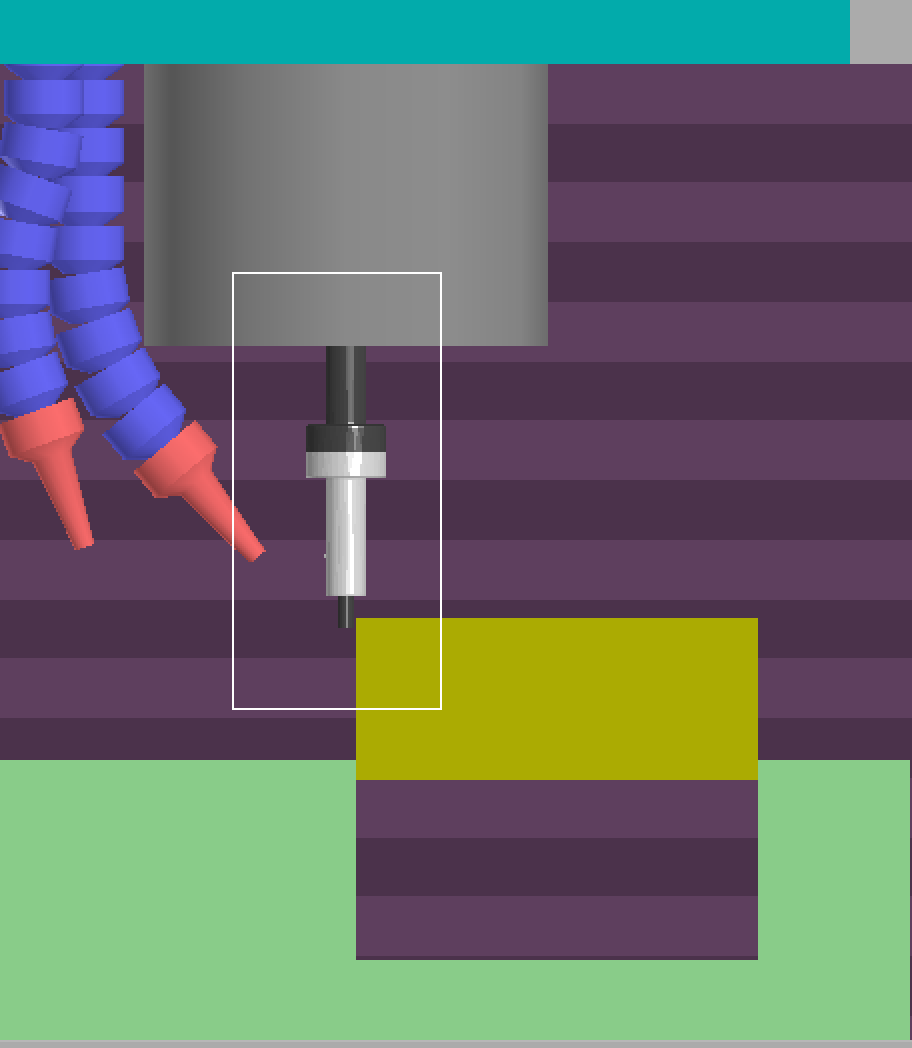

8)手动移动工作台及启动主轴,使对刀仪与工件右端面接触。先用手动将对刀仪器靠近毛坯左端面,然后再点击【手动脉冲方式】,脉冲步进量先从×1000开始,靠近工件,如图3.2.17所示。

9)随着偏心式对刀仪偏摆幅度的变小,逐渐调整脉冲步进量,由×1000调至×100,直至对刀仪偏摆幅度同心为止。如下图3.2.18所示。

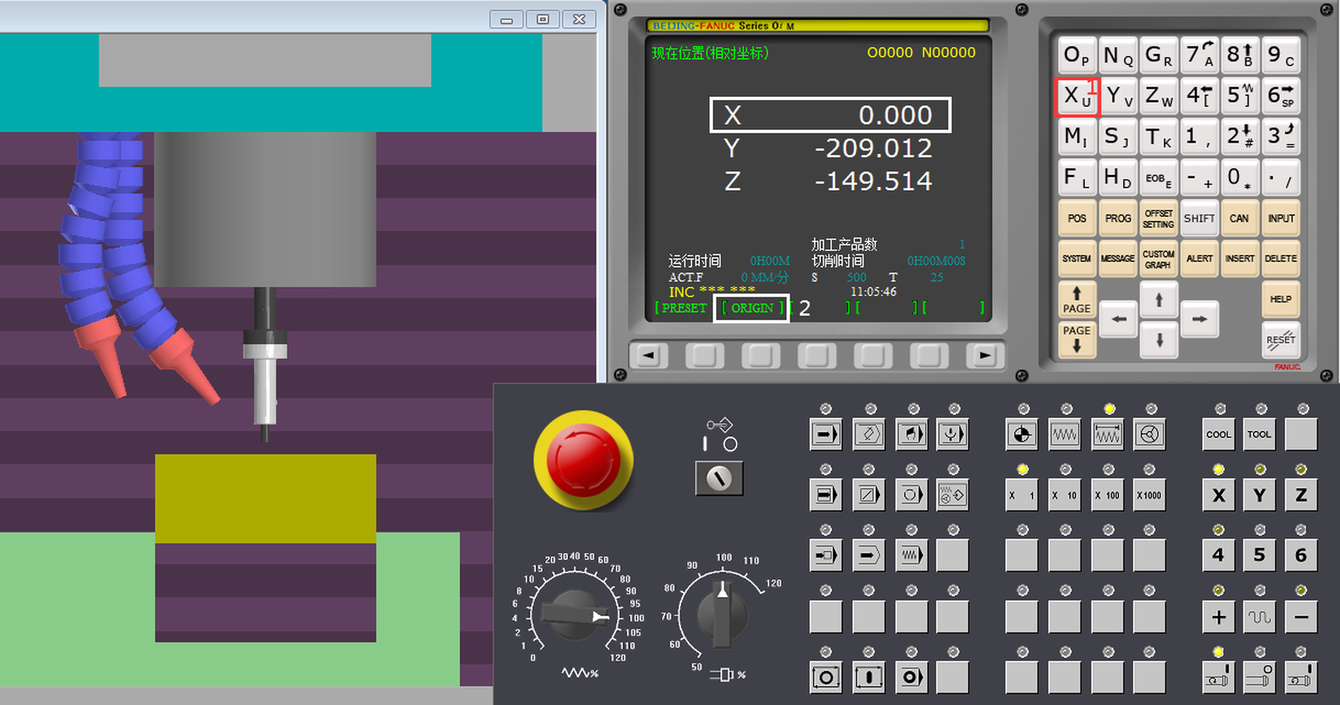

10)将加工坐标系调整为相对坐标,然后点击【X】-点击清零按钮【ORIGIN】,这是可以发现相对坐标显示的X坐标值被清零。如下图3.2.19所示。

11)在相对坐标的状态下,切换到手动模式,抬起Z轴,将对刀仪移动到毛坯的有端面,用同样的办法使对刀仪靠近毛坯并使偏摆幅度趋于同轴。记录此时的X方向数值。如下图3.2.20所示。

12)将相对坐标系下的X值除以2,得到的是相对坐标系下X方向中心处的坐标值。然后将工作台移至此坐标位置处,并再次点击【X】-点击清零按钮【ORIGIN】。此时零件X方向的中点坐标设置完成。这个位置即为X方向工件原点。如下图3.2.21所示。

13)用同样的方法设置【Y】方向中点位置,并将Y轴相对坐标系清零。

(2)Z向对刀设置。将采用实际刀具来完成对刀。首先拆下对刀仪,安装上加工所用刀具。按照【数控加工仿真系统—刀具选择界面】的操作流程,将刀具安装到主轴上。如下图3.2.22所示。

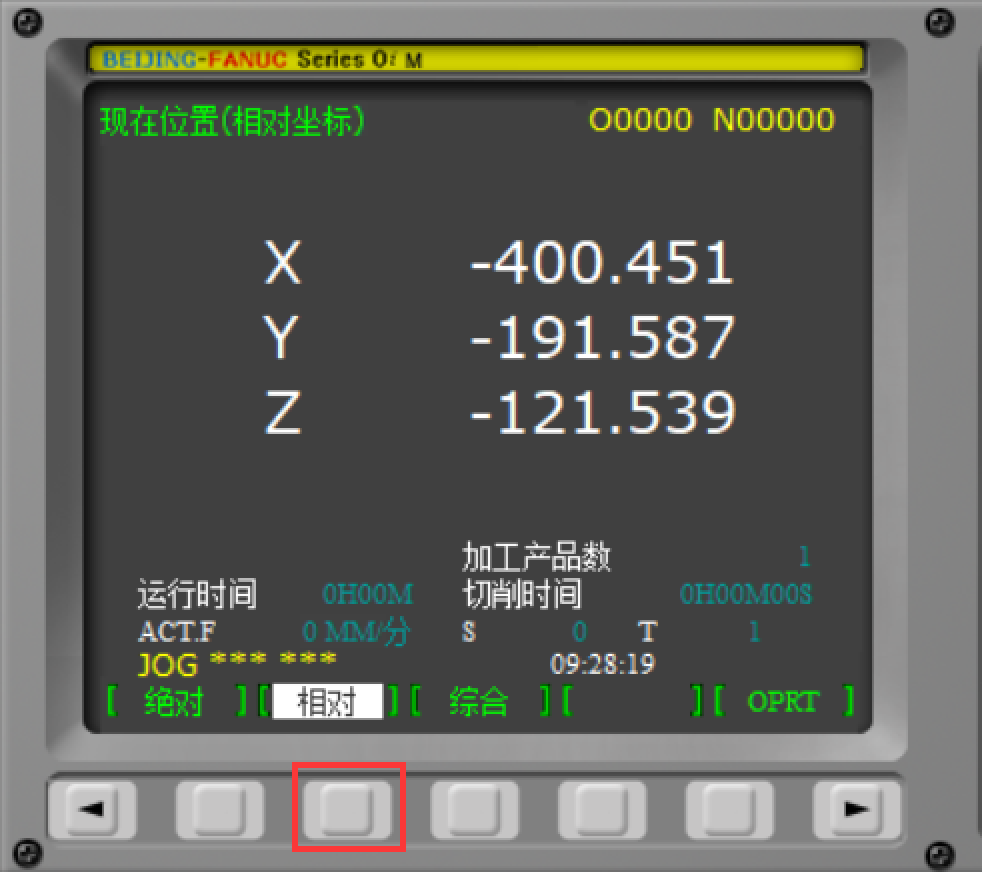

1)首先旋转主轴,让刀具快速靠近工件上表面,上表面必须选择比较平整的部位,如果上表面质量不好,最好用立铣刀或盘铣刀将零件上表面铣平,然后再对Z轴方向。然后点击【POS】键,再点击【相对】按钮,进入相对坐标系界面。如下图3.2.23所示。

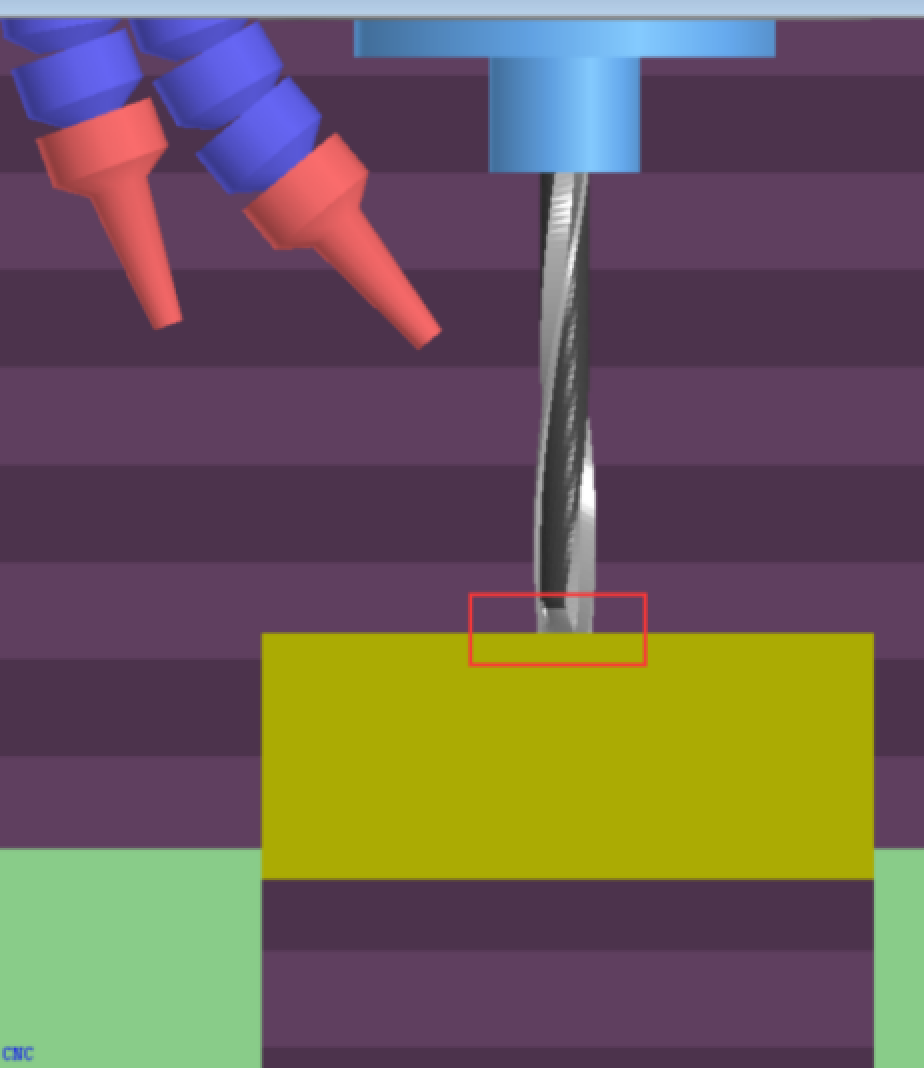

2)利用手轮将旋转的立铣刀的底面缓慢靠近平整的工件上表面上。并将刀具下表面和工件上表面贴合在一起,实际机床操作要用塞尺或Z向对刀仪来控制刀具和工件上表面的贴合度。软件里面我们是通过观察铁削掉落的方式来观察贴合度。如图3.2.24所示。

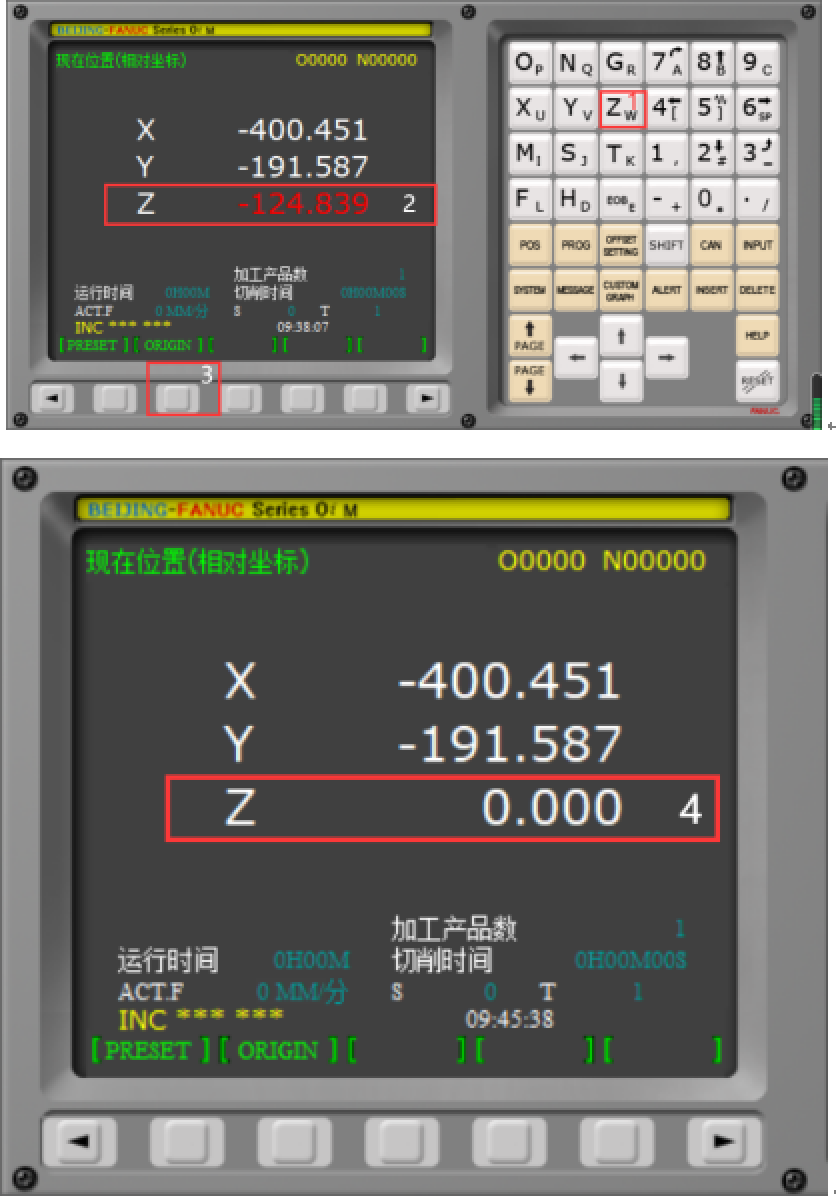

3)刀具和工件贴合好以后,按下图提示的顺序,①在机床操作区点击字母键【Z】,②再观察相对坐标显示Z的数值开始闪动,③点击【ORIGIN】。此时相对坐标系下的Z轴坐标值变为【0】。如图3.2.25所示。

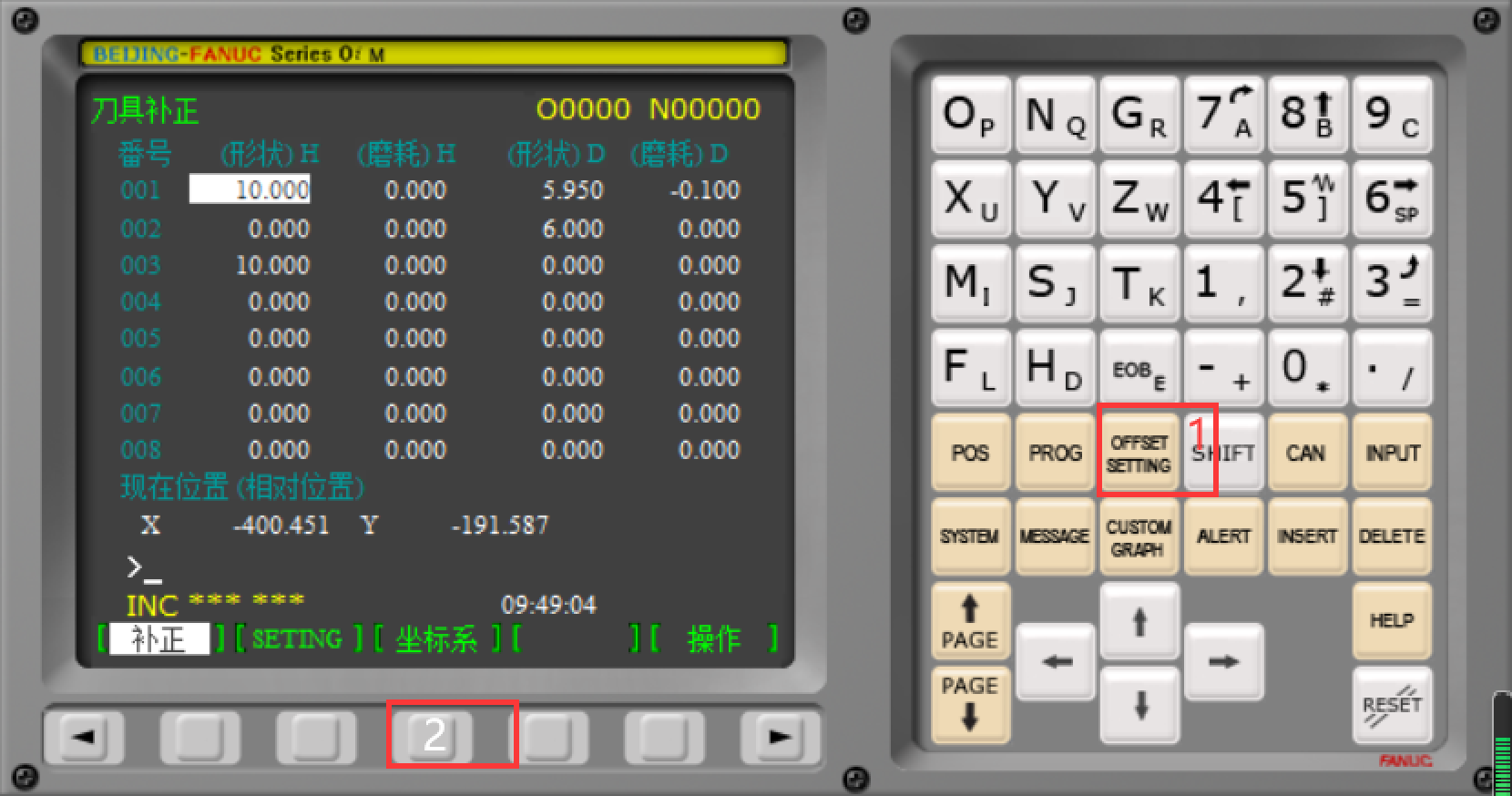

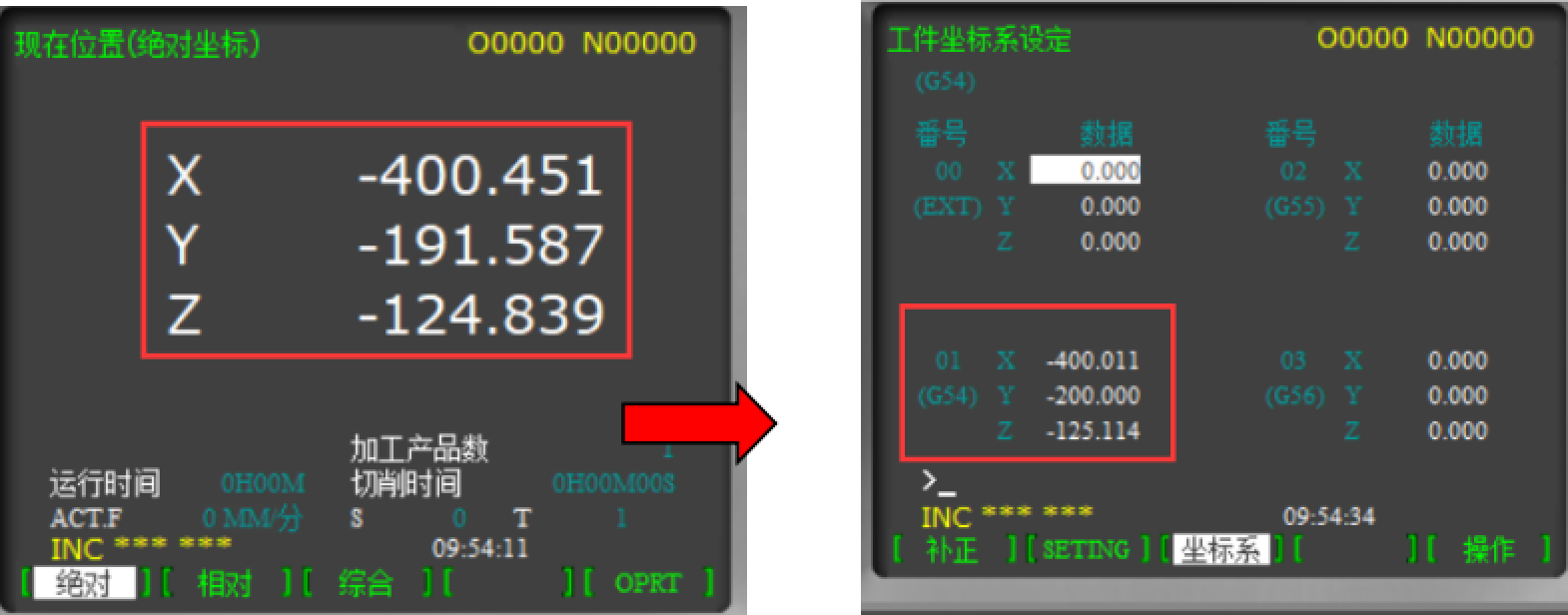

4)此时,刀具所处位置是工件对称中心的位置,点击【OFFSET】按钮,再点击【坐标系】按钮,进入坐标系设置界面.如下图3.2.26所示。

5)进入坐标系界面后,可以机床坐标系实际位置坐标值输入到相应的【G54-G59】任意一个里面。即完成对刀操作。如图3.2.27所示。

|

评价内容 |

分值 |

自评 |

互评 |

教师评价 |

得分 |

|

|---|---|---|---|---|---|---|

|

工作过程 |

学习态度 |

20 |

||||

|

通识知识 |

20 |

|||||

|

关键能力 |

20 |

|||||

|

工作成果 |

成果质量 |

40 |

||||

|

合计 |

||||||

1.充分利用多媒体教学,接收仿真软件数控车介绍与使用的学习指导。在老师的引导下,根据学习计划浏览开放课程、学习微课程、电子课本、教学资源库,结合网上搜查资料,完成仿真软件预习任务,并上传到班级课程网站作业专栏。同时完成课前自测。

2.学会了数控车床的数控坐标系、基本指令、模拟仿真软件的使用方法及对刀的方法;掌握了熟练使用模拟仿真软件的能力;掌握了数控车床手动操作与对刀的能力;提高了学生的团队合作、与人交流、7S管理、质量意识、安全意识等综合素质的提高。

3.对教学资源需要进行及时更新,不断补充、完善数字教学资源,对团队教学资源进行整合,提升教学资源利用效率。