素质目标:具备正确的社会主义核心价值观和道德法律意识;具备精益求精、追求卓越的工匠精神和严谨细致、踏实肯干的工作作风;具备良好的团队协作精神、协调能力、组织能力和管理能力。

知识目标:了解特殊曲面类零件的加工过程,掌握特殊曲面类零件数控加工工艺及工艺装备的知识,掌握宏指令的使用方法。

能力目标:会分析特殊曲面类零件图样,能够制订特殊曲面类零件数控车削加工工艺方案,灵活运用宏指令编程,能够编写出特殊曲面类零件的数控车削程序。

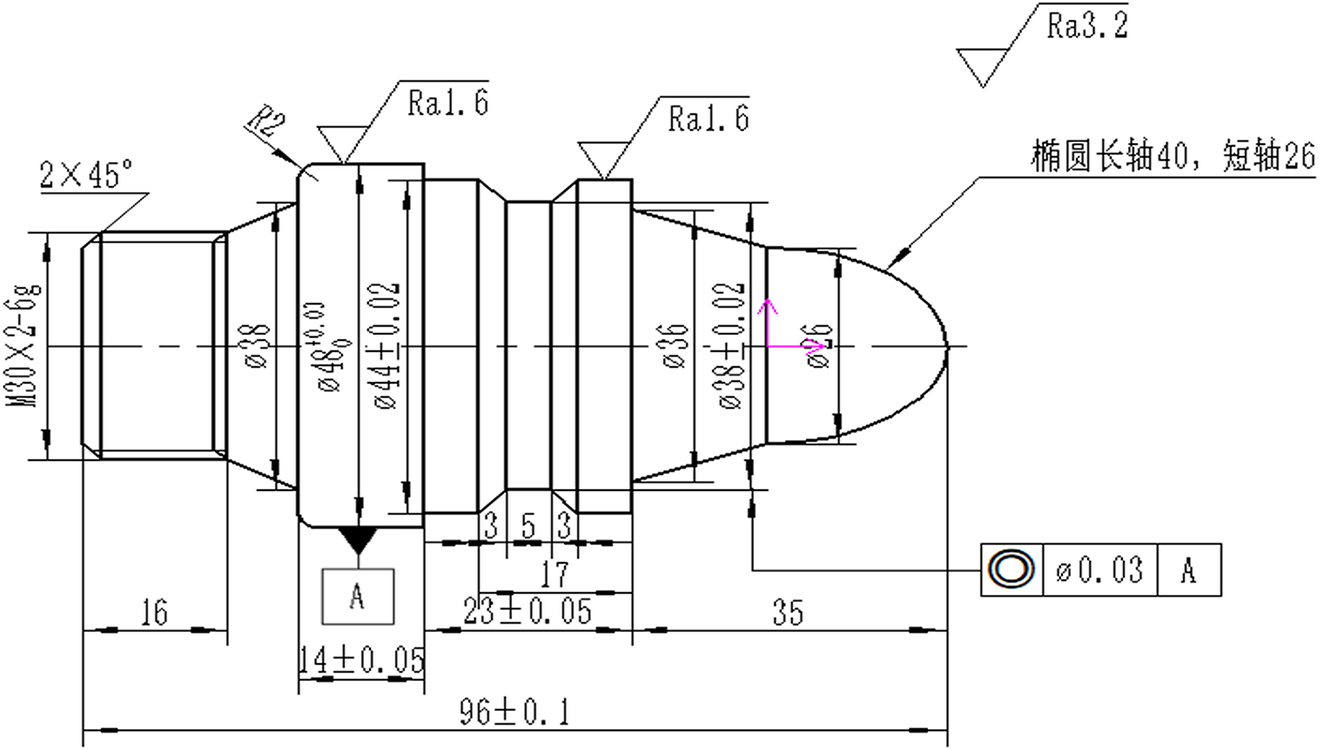

根据特殊曲面类零件的结构特征,加工精度等信息,制订合理的工艺方案,选择合理的刀具及量具等,选择合理的编程指令,按照数控系统编制出合理的数控程序,完成特殊曲面类零件的编程任务。如图5.3.1。

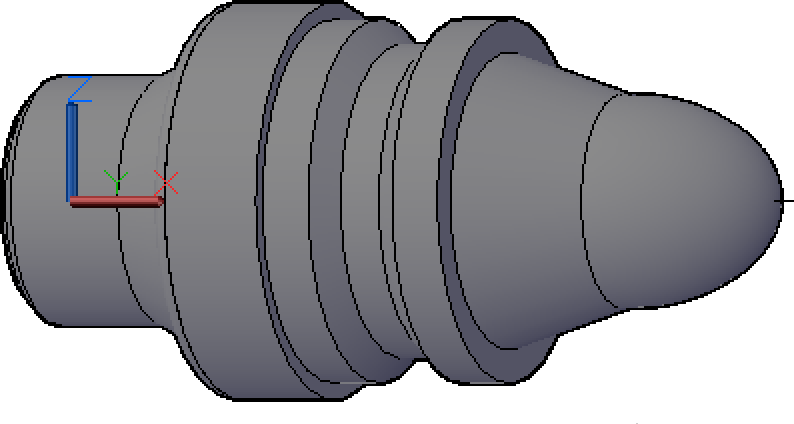

特殊零件实体效果图如图5.3.2所示。

一、加工分析

(一)识读图样

1.加工内容

图形中包括椭圆、外圆柱、外沟槽、外螺纹轮廓,图形为元素的综合。

2.加工精度

尺寸中轮廓加工包括精度尺寸两处,上偏差+0.03,下偏差0,公差带等级IT8级;长度为自由公差,公差等级为IT8级,偏差为±0.05和±0.1。螺纹精度等级为6g。通过分析可知加工精度适中,加工工序采用粗加工-精加工即可保证精度。

(二)加工方案

(三)量 具

通过图样分析,公差在0.04mm,使用外径千分尺测量能够满足要求,长度使用游标卡尺能够满足要求。粗糙度测量需使用粗糙度测量仪检测。

(四)夹 具

通过图样分析,此轴类零件长度和直径的比例接近2:1,装夹使用三爪自定心卡盘,定位选取尽可能长的夹持长度,以保证同轴度。

(五)刀 具

根据图纸分析,图中三处有圆弧曲面,使用55度外圆车刀可以加工图中外圆轮廓部分。外沟槽受槽宽的限制,选用5mm宽的外槽刀具。外螺纹是国标60度的标准螺纹,选用标准螺纹车刀,螺距为2mm的外螺纹车刀。导杆厚度受机床参数影响,根据机床参数选取导杆厚度,一般导杆有20mm和25mm厚度。

二、程序编制

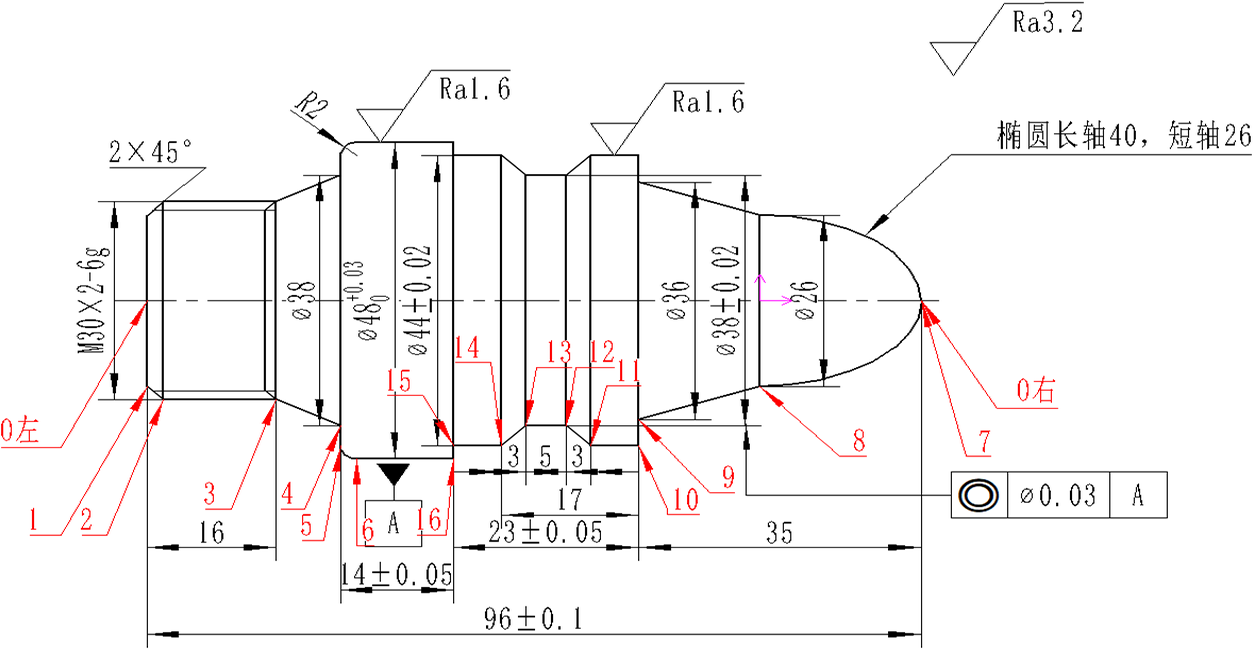

本零件图纸为综合图形零件,初学者根据零件图纸可采用手动编程和自动编程的方式,不论哪一种编程方法,都需要按照工艺安排找准零件零点和编程基点坐标。如图5.3.4所示。

(一)计算基点坐标

(二)编写程序

工序20

O1000 程序格式。

T0101 刀具指令T。

M03 S500 主轴控制指令M,主轴转速指令S。

G00 X100 Z100 快速进给指令G00,保证换刀不发生碰撞的点。

G00X52Z5

G71 U2 R1 数控车内外径粗车循环指令G71。

G71P10Q20U0.5W0.1F0.2

N10G00X0

G01 X0 Z0 F0.1 直线插补指令G01。

G01X26F0.05

G01X30Z-2

G01Z-16

X38Z-24F0.1

X44Z-24

G03X48Z-26R2

N20 G01 Z-42 退刀点。

G00Z5

X100 Z100 M05 换刀点。

M00 程序停止指令。

T0101

M03S1000

G00 X52 Z5 循环点。

G70 P10 Q20 数控车内外径精车循环指令G70。

G00 X100 Z100 M05 换刀点。

M30 程序结束指令。

加工程序 对应点 知识点。

O2200

T0303 刀具指令,换3号刀具。

M03S500

G00X100Z100

X35 Z5 螺纹循环点。

G92 X29.1 Z-16F2 第一次牙底点 螺纹车削简单循环指令。

X28.5 第二次牙底点。

X27.9 第三次牙底点。

X27.5 第四次牙底点。

X27.4 最终牙底点。

G00X100Z100M05

M30

工序40加工程序 知识点。

O2000

T0101

M03S500

G00X100Z100

X52Z5

G71U2R1

G71P10Q20U0.5W0.1F0.2

N10 G00 X0 经工艺分析,进刀点应设在倒角延长线上,经过6点,可避免出现棱边。

G42Z0

#1=0

WHILE[#1LE90]DO1

#2=13*SIN[#1]

#3=20*COS[#1]

G01X[2*#2]Z[#3-20]F0.1

#1=#1+0.5

END1

G01X36Z-35

G01X44

Z-58

X48

N20 G01 X52 退刀点。

G00Z5

T0101

M03S1000

G00 X52 Z5 循环点。

G70 P10 Q20 数控车内外径精车循环指令G70。

X100Z100M05

M30

加工程序。

O2100

T0202 刀具指令,换2号刀具。

M03S500

G00X100Z100

X52Z5

Z-49 定位到切槽点。

G01 X38 F0.05 切槽加工。

X52 F0.5 退出沟槽点。

G01Z-52 定位到切槽点。

G01X38 Z-49 切槽加工。

X52 F0.5 退出沟槽点。

Z-46 定位到切槽点。

G01X38 Z-49 切槽加工。

X52 F0.5 退出沟槽点。

G00Z5

X100Z100M05

M30

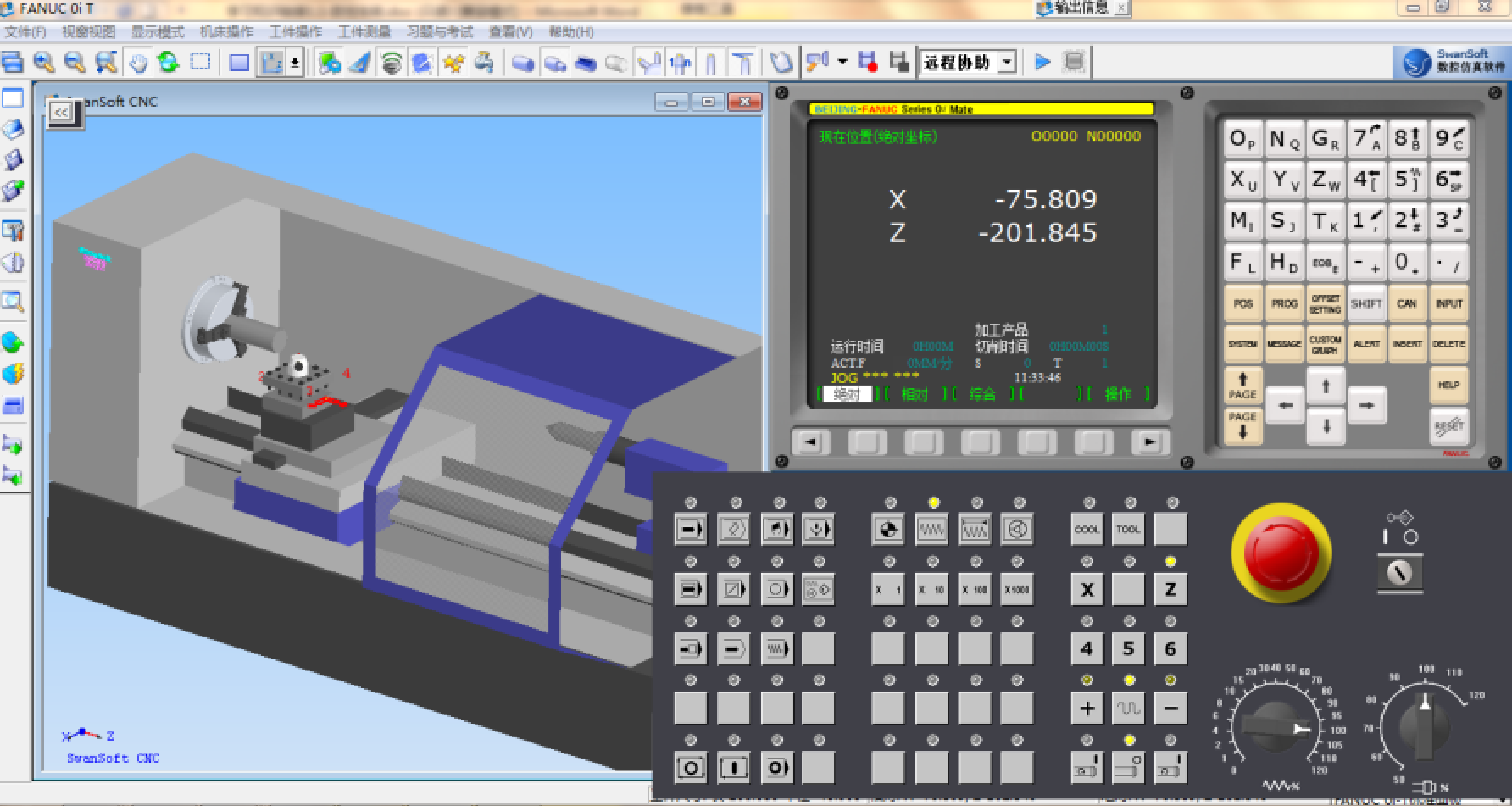

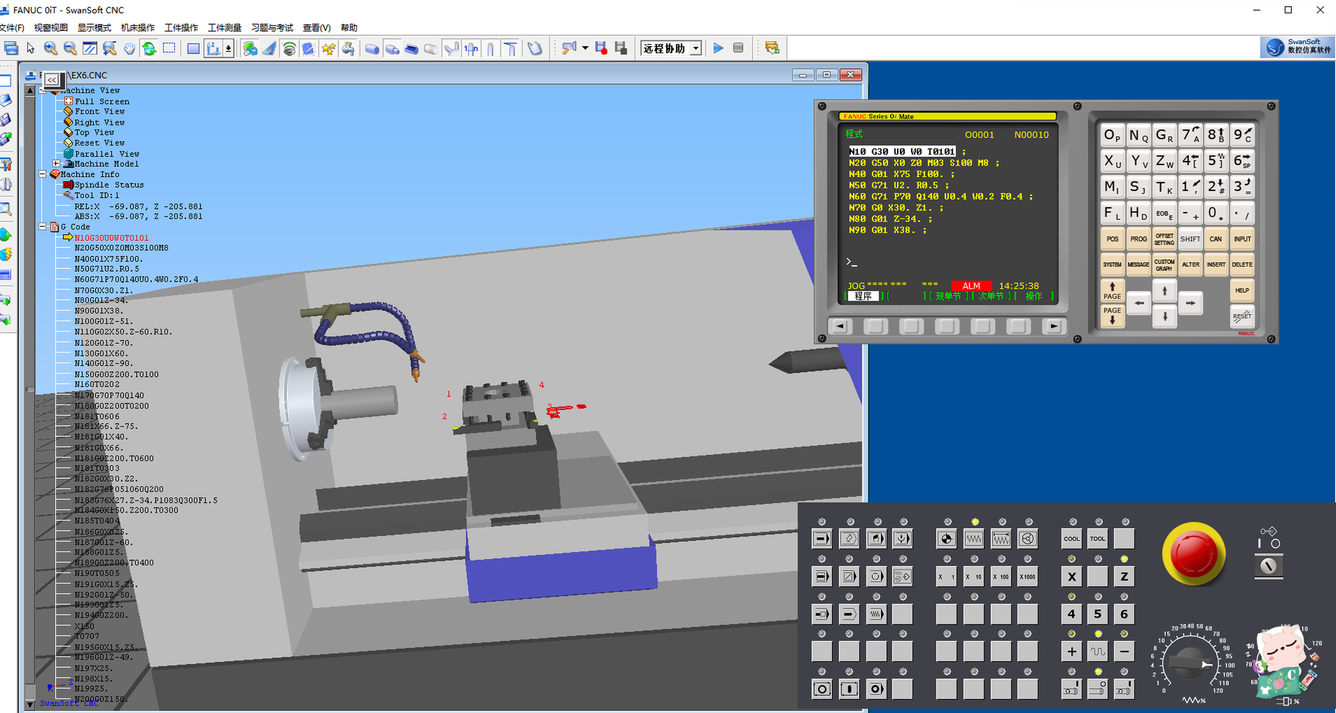

三、仿真加工

(一)加工前准备工作

1.选择机床与系统

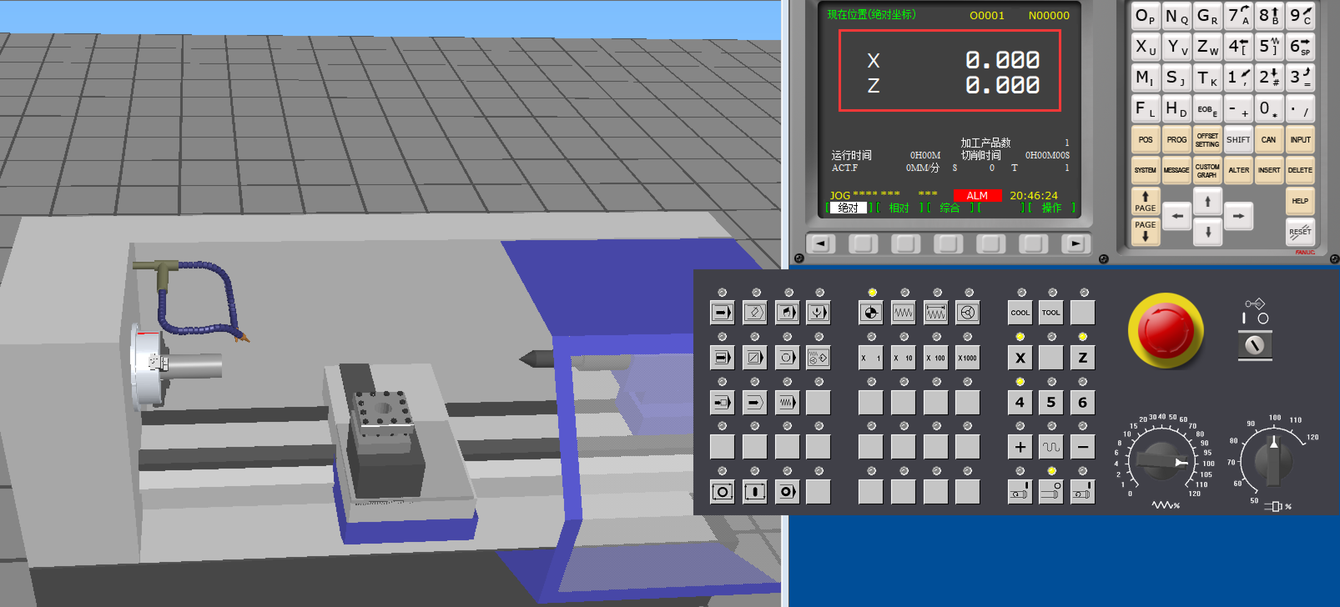

选择与真实机床一致或相近的数控系统,机床结构,如卧式机床还是立式机床、前置刀架还是后置刀架、刀架刀位数量是否大于等于使用刀具数量等等的问题需要在仿真校验前准备好。如图5.3.5所示。

2.机床回零

机床为了保证更高的加工精度,通常在通电后需要回零点,但并不是每台机床必须的操作,根据厂家不同,是否回零要参照机床使用说明书。如图5.3.6所示。

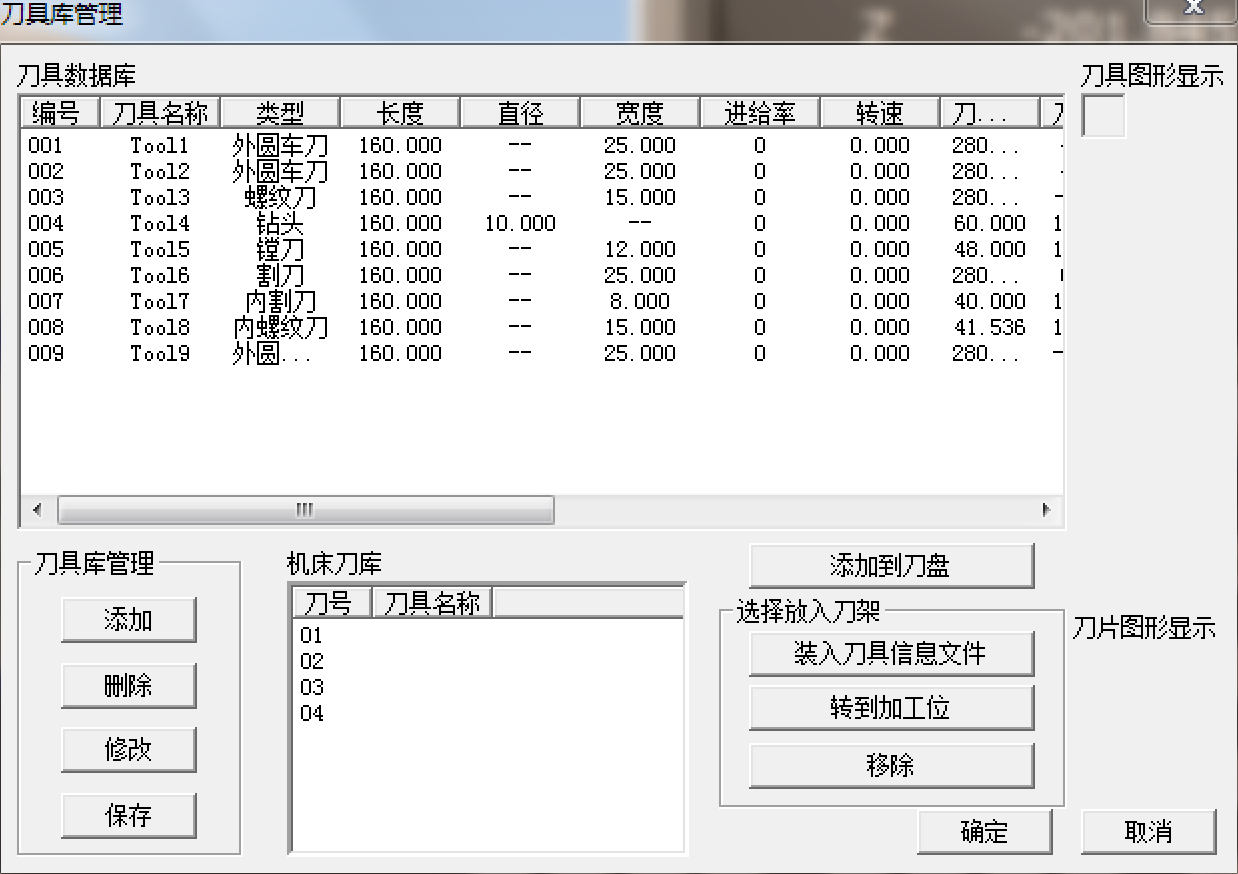

3.刀具选择

进入数控加工仿真系统,在工艺流程主菜单进入车刀刀库子菜单下选择各种刀具,并设置刀具相应各参数如图所示,然后选择确定按钮,就可以将各把车刀装在刀架上。刀具库管理对话框如图5.3.7所示。

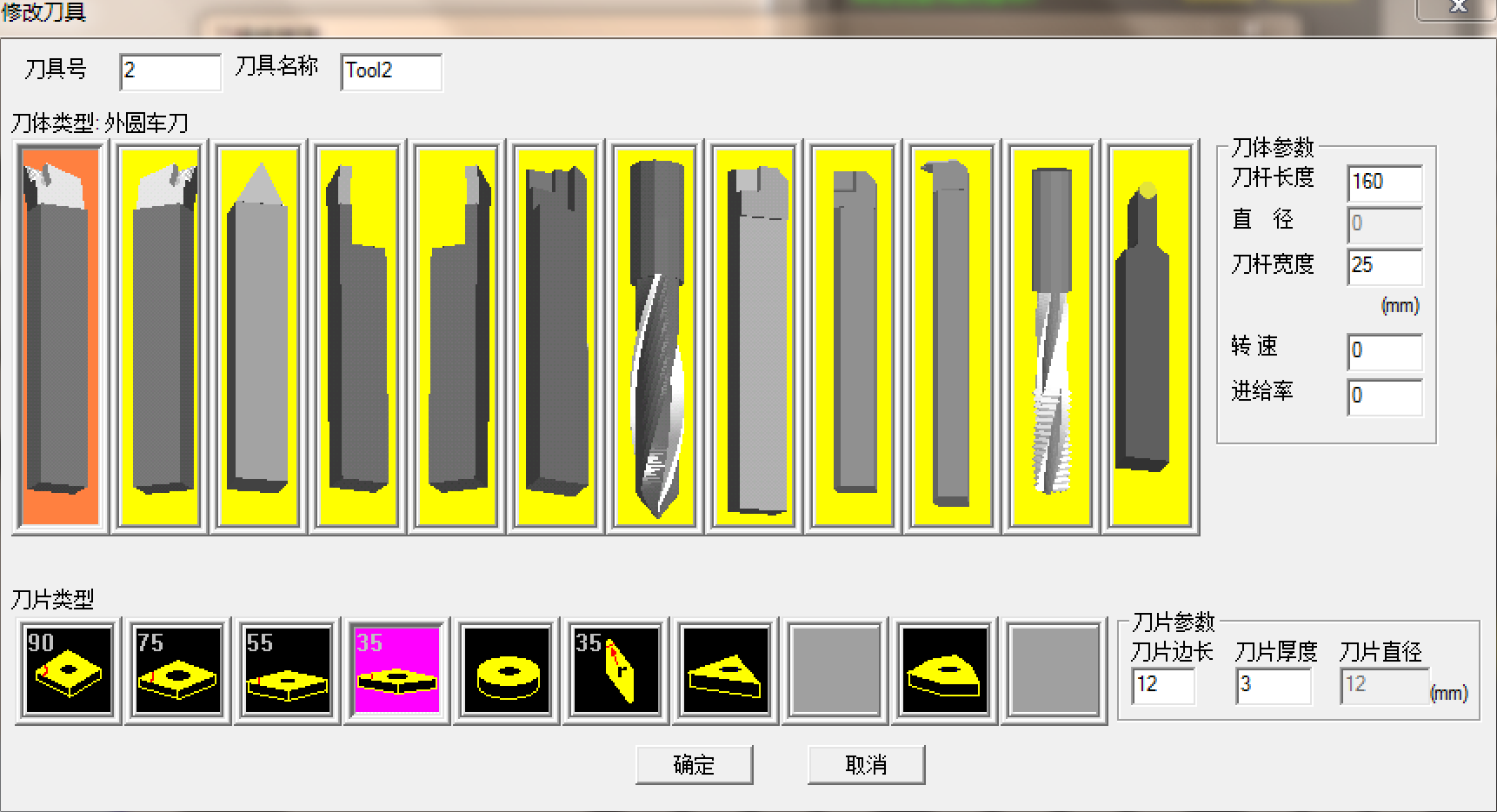

修改刀具对话框如图5.3.8所示,在此表里可以根据需要,修改刀具参数。

根据需求在刀具库里选择对应的刀具,再安装到指定位置,安装后如图5.3.9所示。

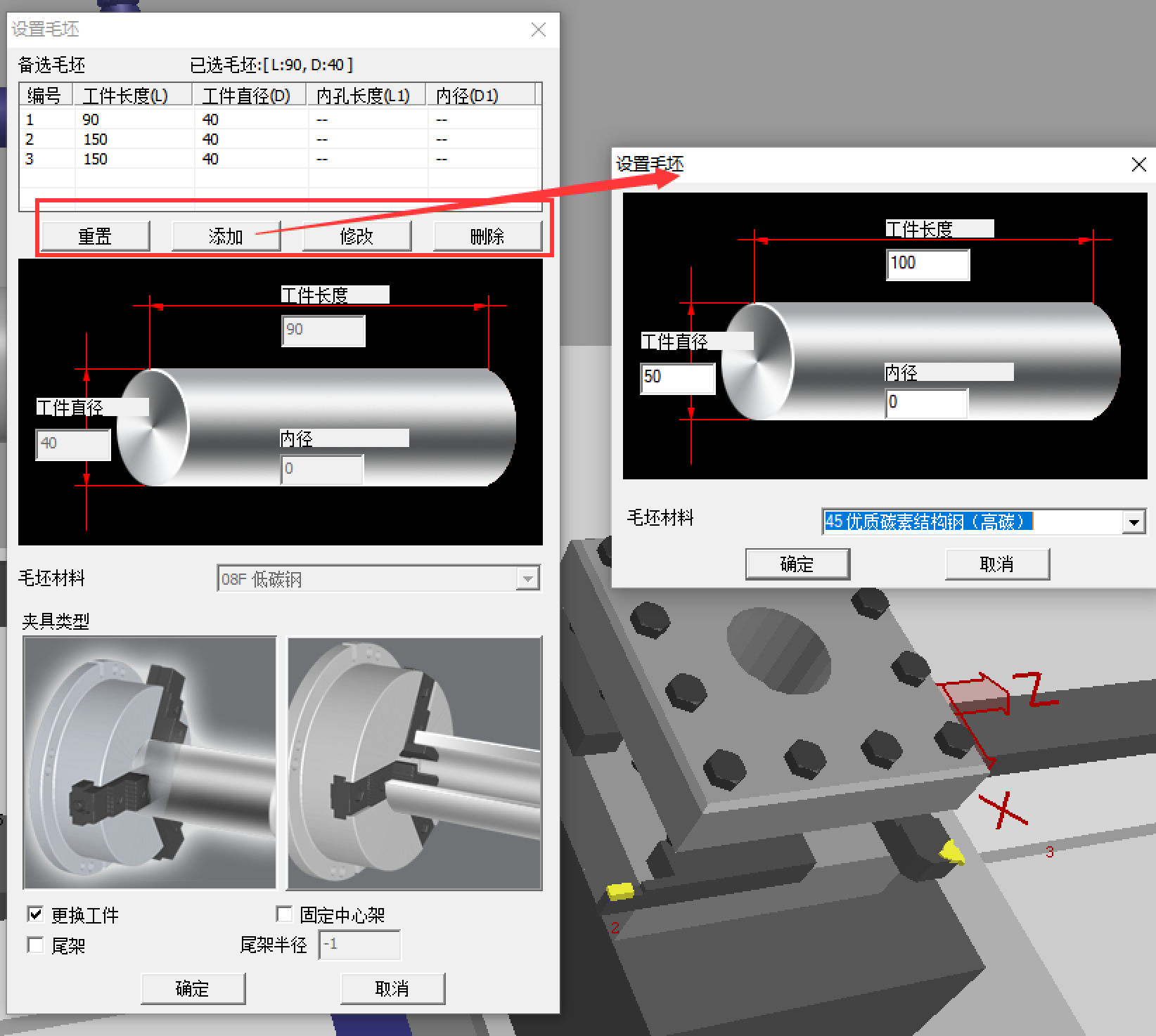

4.毛坯选择

进入数控加工仿真系统,在工艺流程主菜单进入选择毛坯子菜单下按下新毛坯按钮,选择毛坯外径、内径、高、材料和夹具如图5.1.10所示,然后按确定按钮,再选择安装此毛坯即可将该毛坯装在卡盘上,最后调整伸出长度后加紧。

5.导入程序

分别将程序导入到仿真软件中,注意要在“编辑”状态下,方可导入程序。选择“PROG”,新建程序名称,以字母O开头的四位数字。如图5.3.11所示。

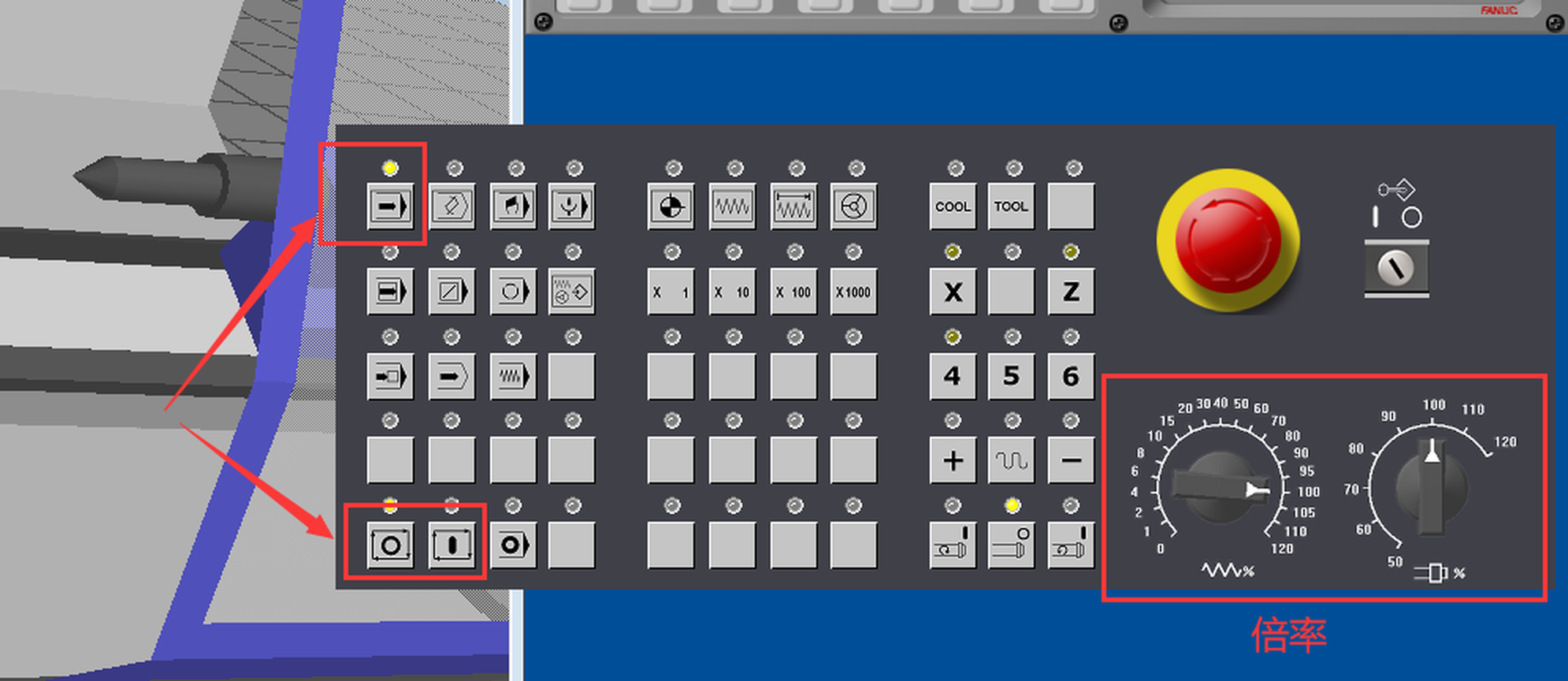

6.循环启动

调整好零件和程序后,点击“自动加工”,设置进给倍率和主轴倍率,点击“循环启动”,注意时刻观察工件的加工状态,遇到问题按下“进给保持”。如图5.3.12所示。

四、实际加工

实际加工与仿真加工还是有所区别的,就加工环境、设备情况、刀具情况等都有所不同,操作者要时刻观察机床加工状态,严格按照7S管理执行。

|

评价内容 |

分值 |

自评 |

互评 |

教师评价 |

得分 |

|

|---|---|---|---|---|---|---|

|

工作过程 |

学习态度 |

20 |

||||

|

通识知识 |

20 |

|||||

|

关键能力 |

20 |

|||||

|

工作成果 |

成果质量 |

40 |

||||

|

合计 |

||||||

2.“精益求精的大国工匠精神”贯穿教学全过程,切实做到了对学生素质目标的培养。

3.学生在完成任务的过程,鼓励学生担当不同的角色,利用角色扮演法,增强学生的工作责任心,增强小组成员间的协作能力,组织能力和管理能力,调动学生的积极性,充分体现以学生为主体的教学特点。

4.学生对零件编程与加工的具体操作还有待于进一步优化,以便提高加工效率,提高加工质量。