素质目标:具备正确的社会主义核心价值观和道德法律意识;具备精益求精、追求卓越的工匠精神和严谨细致、踏实肯干的工作作风;具备良好的团队协作精神、协调能力、组织能力和管理能力。

知识目标:了解凸台类零件的加工过程,掌握凸台类零件图的识图方法,掌握凸台类零件数控加工工艺及工艺装备的知识,理解数控编程通用指令及数控铣削指令的含义,掌握各个指令的使用方法。

能力目标:学会分析凸台类零件图样;能够制订凸台类零件数控铣削加工工艺方案;学会选择数控编程指令;能够编写出凸台类零件的数控车削程序。

学生在网上搜查学习资料,通过自主学习,小组合作完成课前自学任务,并上传到班级课程网站作业专栏。在完成学习任务的过程中,对于相关知识的欠缺,也可在智慧职教资源库中搜查相关课程资源,进行自主学习与弥补。

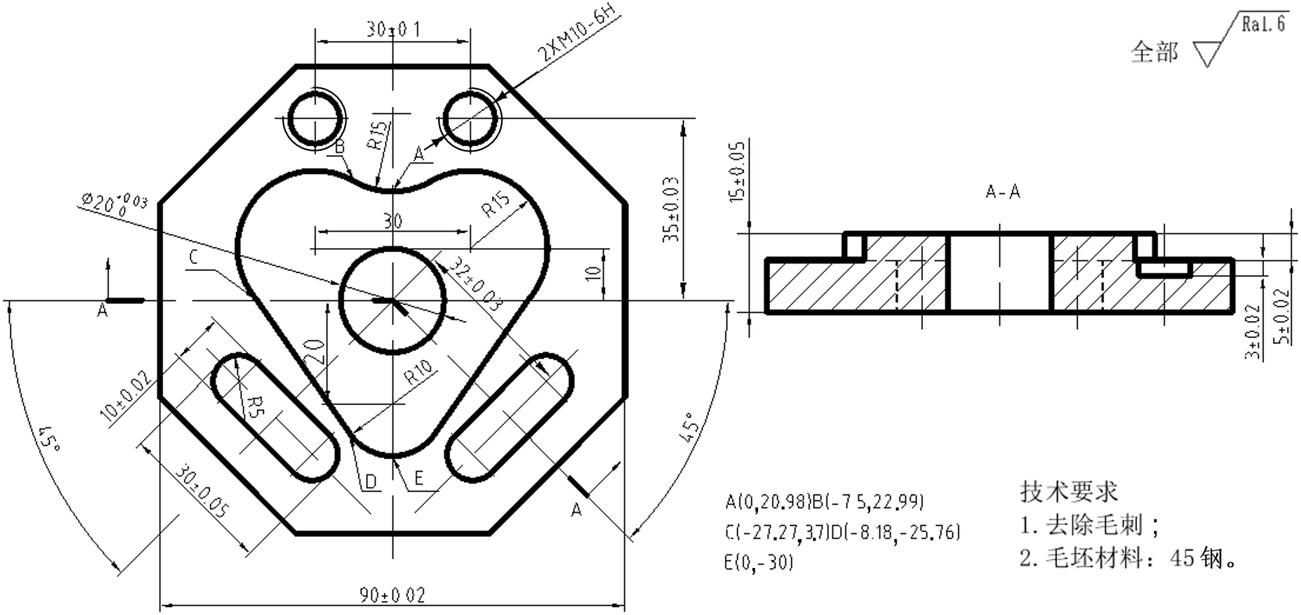

如图6.1.1 心形凸台零件所示,根据零件图要求,主要掌握凸台类零件的数控编程与加工,制定加工工艺方案,编制合理的数控加工程序并进行仿真调试,最后加工合格零件。

一、加工分析

(一)识读图样

1.加工内容

该零件加工主要包括外八边形、心形外轮廓、键槽、圆柱孔、M10-6H螺纹孔等表面的加工。

2.加工精度

由图6.1.1可知多个尺寸精度为中等以上公差等级要求,并且需要保证零件的总高度要求,无形位公差要求,表面粗糙度要求为Ra1.6μm。零件材料为45,加工后需去除毛刺。

(二)加工方案

将毛坯露出高度约为20mm,先将上表面铣平,并将该上表面设为Z向的零点,然后加工心形外轮廓深度为5mm,再加工八边形,保证对边尺寸为90±0.02mm,切削深度为17mm,接下来加工两个R5mm的键槽,深度为3mm,再铣中心圆槽,深度为15mm,钻M10mm的螺纹底孔,底孔直径为φ8.3mm,深度为20mm,保证螺纹孔的孔距为30±0.1mm,用M10mm的机用丝锥进行攻螺纹。最后翻面夹持八边形铣削底平面保证零件的总高度15±0.05mm。

(三)夹 具

由于所给毛坯为正方形毛坯,零件加工时需要限制工件的五个自由度,采用两个平行平面作为装夹面,因此可利用平口钳配合等高垫铁进行夹紧。通过对刀将工件坐标系零点建立在工件的中心位置上,调头后同样能夹持外八边形表面,加工底平面保证总高度。 所以本次零件的加工装夹工具选用平口钳。如图6.1.2所示。

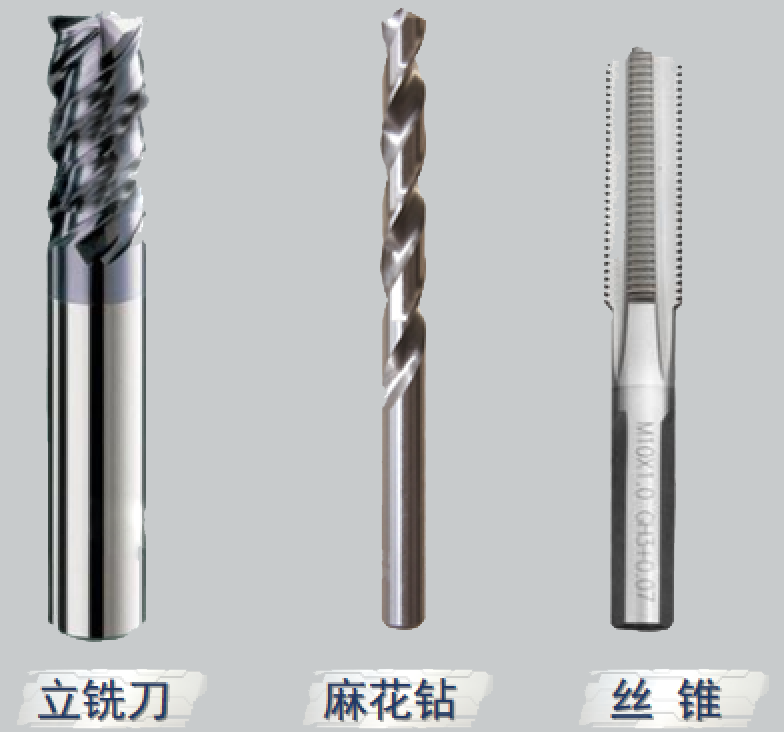

(四)刀具

通过对零件图的识读,可知零件的加工内容包括内外轮廓加工和孔加工。其中内外轮廓包括六边形、心形、键槽和圆孔等元素,孔为螺纹孔。通常内外轮廓加工我们选用立铣刀进行加工,螺纹孔一般由麻花钻和丝锥进行加工。所以根据本次加工零件的加工内容和要素,我们选用的刀具包括:φ10mm立铣刀、φ8.7mm麻花钻、M10x1.5机用丝锥。如图6.1.3所示。

二、程序编制

(一)编程方式

1.手动编程方式

2.自动编程

自动编程步骤为:分析零件图纸→绘制加工轮廓→选择加工策略→确定工艺参数→生成加工路径→刀路模拟→生成G代码→程序传输→零件加工。

对于心形零件,在编制数控程序时,既可以选择手动编程也可以采用自动编程。此零件为二维表面的加工,因此采用手动编程,但由于此加工零件中涉及的轮廓较多,为了减少编程量,手动编程时采用主程序调用多个子程序的方式进行编程。心形轮廓加工余量较大且加工精度较高,手动编程时为了方便调整粗精加工余量、保证加工精度,采用调用刀具半径补偿的方式进行编程。

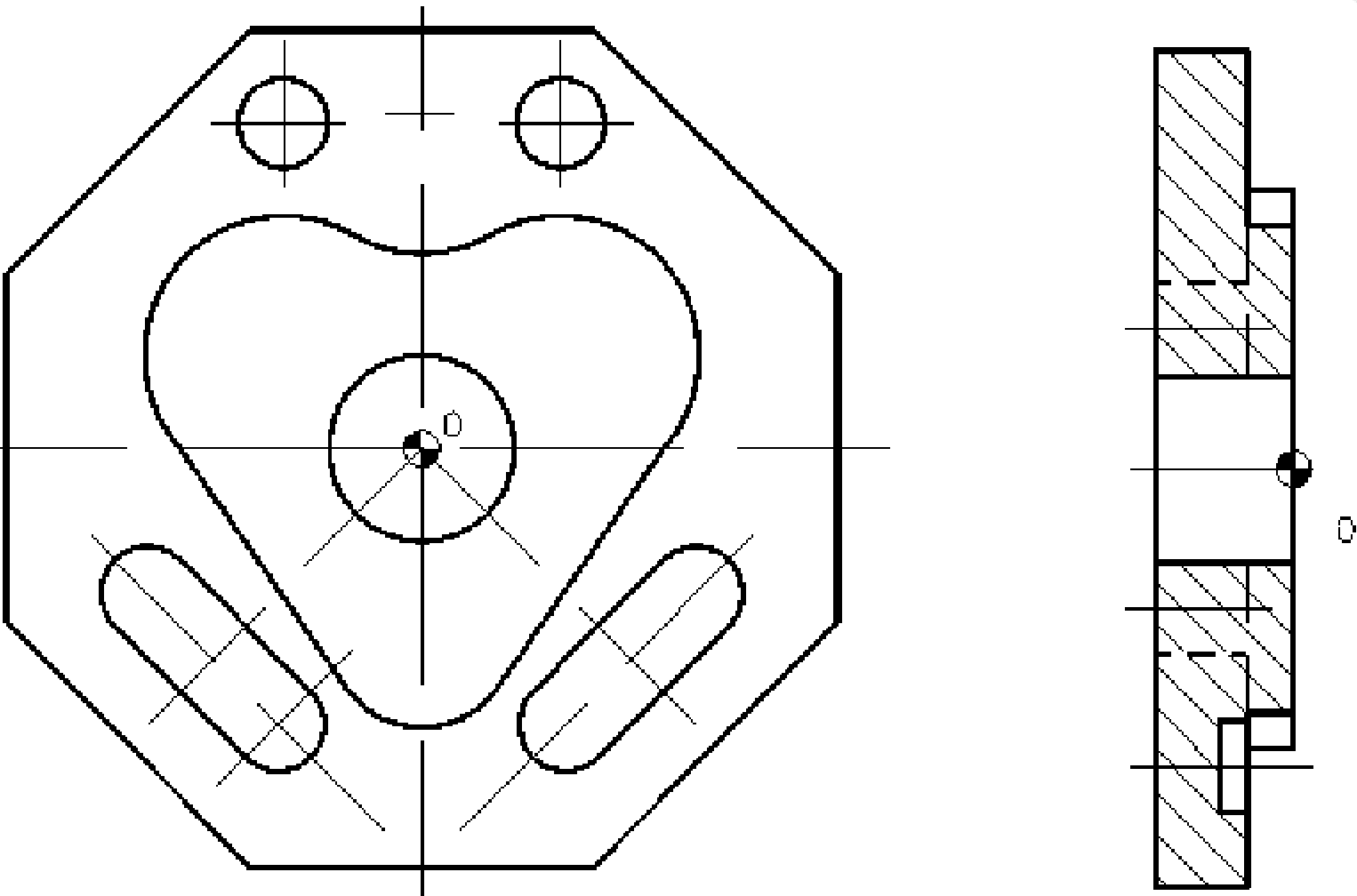

(二)编程原点

此零件的编程原点选择在上表面的形心处。如图6.1.4所示。

(三)编写数控程序

根据项目二编程指令的学习内容,选择合理的指令对此心形凸台零件进行编程,编写出参考程序如下:

O1000 (加工零件程序名)

N1 G54 G90 G0 X0 Z200 (建立G54工件坐标系)

N2 M06 T01 M03 S1200 (调用φ16立铣刀,转速1200mm/min)

N3 G43 G0 Z100H01 (建立一号刀的长度补偿)

N4 G00 X0 Y60 (移动刀具)

N5 Z-5 (移动刀具)

N6 D01 M98 P1000 (调用心形加工子程序 D01=22)

N7 D02 M98 P1000 (调用心形加工子程序 D02=14)

N8 D03 M98 P1000 (调用心形加工子程序 D03=8.5)

N9 D04 M98 P1000 (调用心形加工子程序 D04=8)

N10 G0 X0 Y60 (移动刀具)

N11 Z-16 (移动刀具)

N12 D01 M98 P2000 (调用八边形加工子程D01=8.5)

N13 D02 M98 P2000 (调用八边形加工子程D02=8)

N14 G49 G0 Z200 (取消长度补偿)

N15 M06 T02 M03 S1850 (调用φ10键槽铣刀,转速1850mm/min)

N16 G43 G0 Z50 H02 (调用2号刀长度补偿)

N17 G0 Z5 (移动刀具)

N18 G0 X29.7 Y-15.56 (移动刀具)

N19 G01 Z-8 F30 (移动刀具)

N20 X15.56 Y-29.7 F180 (移动刀具)

N21 G00 Z10 (移动刀具)

N22 G0 X-29.7 Y-15.56 (移动刀具)

N23 G01 Z-8 F30 (移动刀具)

N24 G01 X-15.56 Y-29.7 F180 (移动刀具)

N25 G0 Z5 (移动刀具)

N26 G0 X0 Y0 (移动刀具)

N27 G0 Z-8.5 (移动刀具)

N28 D05 M98 P3000 (调用加工φ20内孔子程序D05=5.5)

N29 D06 M98 P3000 (调用加工φ20内孔子程序D06=5)

N30 Z- 16 (移动刀具)

N31 D07 M98 P3000 (调用加工φ20内孔子程序D06=5.5)

N32 D08 M98 P3000 (调用加工φ20内孔子程序D06=5)

N33 G49 G0 Z200 (取消长度补偿)

N34 M06 T03 M03 S650 (钻φ8.3底孔,转速650mm/min)

N35 G43 G0 Z100 H03 (建立三号刀长度补偿)

N36 G0 Z10 (移动刀具)

N37 G99 G81 X-15 Y35 Z-18 R3 P1 F90 (钻孔加工程序)

N38 X15 L1 (移动刀具)

N39 G49 G0 Z200 (移动刀具)

N40 M06 T04 M03 S500 (调用M10丝锥,转速500mm/min)

N42 G43 G0 Z50 H04 (建立长度补偿指令)

N43 G0 Z10 (移动刀具)

N44 G99 G84 X-15 Y35 Z-18 R5 P1 F1.25 (攻丝程序)

N45 X15 L1 (移动刀具)

N46 G49 G0 Z200 M05 (取消长度补偿)

N47 M30 (程序结束并返回程序开始处)

N48 O1000 (加工心形子程序)

N49 G42 G0 X-30 (建立刀具半径右补偿)

N50 G02 X0 Y-30 R30 (移动刀具)

N51 G03 X8.18 Y25.76 R10 (移动刀具)

N52 G01 X27.27 Y1.37 (移动刀具)

N53 G03 X7.5 Y22.99R15 (移动刀具)

N54 G02 X-7.5 T22.99 R15 (移动刀具)

N55 G03 X-27.27 Y1.37 R15 (移动刀具)

N56 G01 X-8.18 Y-25.76 (移动刀具)

N57 G03 X0Y-30 R10 (移动刀具)

N58 G02 X30 Y-60 R30 (移动刀具)

N59 G40 G0 X0 (取消刀具补差)

N60 M99 (返回主程序)

N61 O2000 (八边形子程序)

N62 G42 G0 X-15 (建立刀具半径右补偿)

N63 G02 X0 Y-45 R15 (移动刀具)

N64 G01 X18.64 (移动刀具)

N65 X45 Y-18.64 (移动刀具)

N66 Y18.64 (移动刀具)

N67 X18.64 Y45 (移动刀具)

N68 X-18.64 (移动刀具)

N69 X-45 Y18.64 (移动刀具)

N70 Y-18.64 (移动刀具)

N71 X-18.64 Y-45 (移动刀具)

N72 X0 (移动刀具)

N73 G02 X15 Y-60 R15 (移动刀具)

N74 G40 G0 X0 (移动刀具)

N75 M99 (返回主程序)

N76 O3000 (φ20内孔程序)

N77 G41 G01 X-10 F180 (建立刀具半径左补偿)

N78 G03 I-10 J0 (加工整圆)

N79 G40 G0 X0 (取消刀具半径补偿)

N80 M99 (返回主程序)

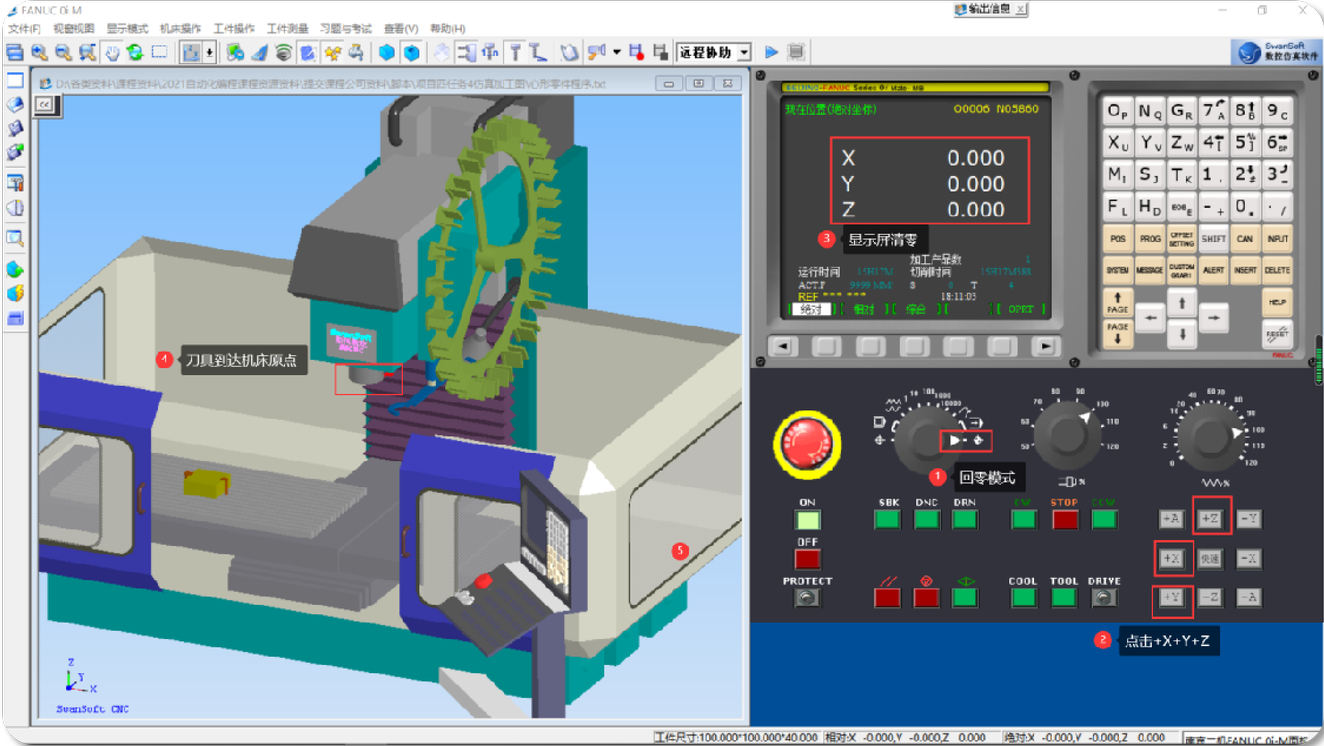

三、仿真加工

(一)仿真加工准备

1.开启仿真软件

首先进行回零。选择回零模式,点击+X+Y+Z 显示屏清零,刀具到达机床原点。如图6.1.5所示。

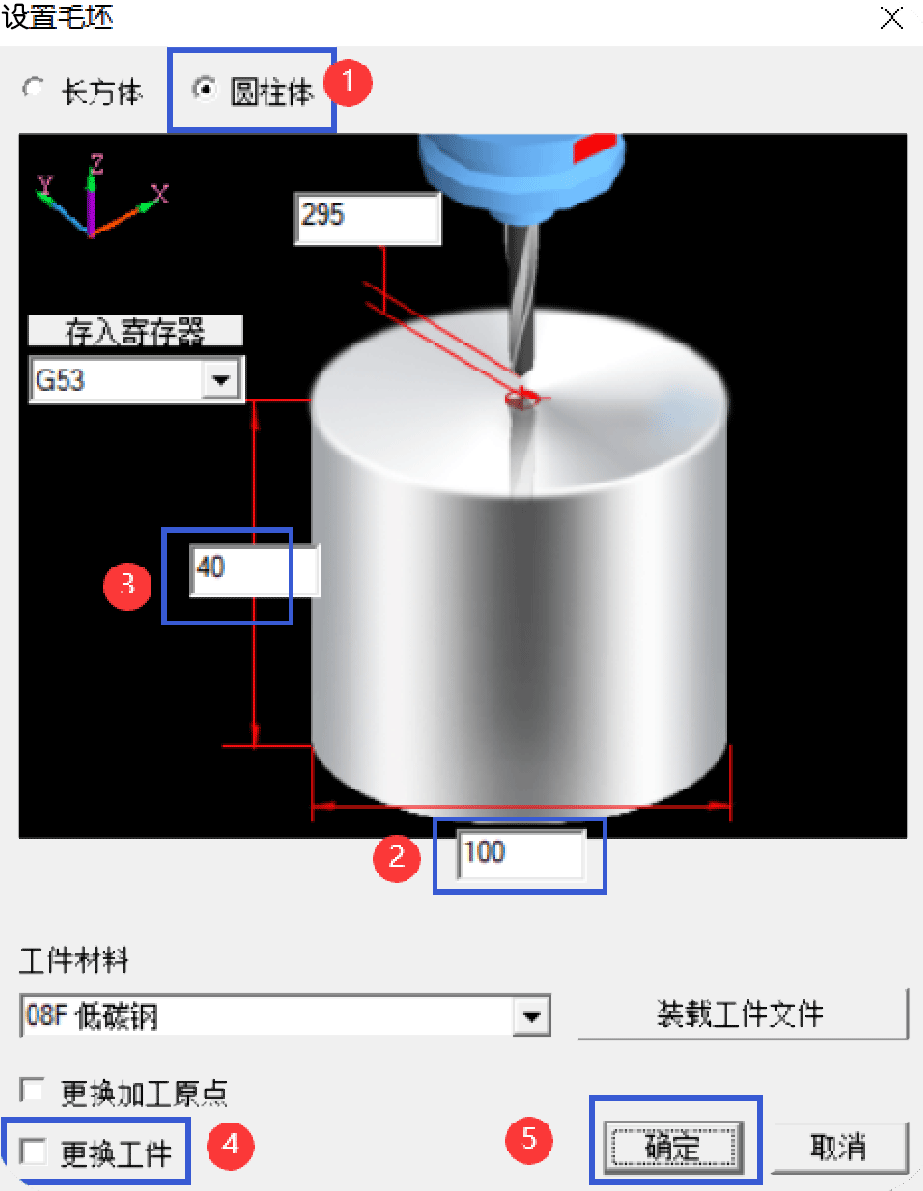

2.设置毛坯

设置直径,设置高度,勾选更换工件,点击确定。如图6.1.6所示。

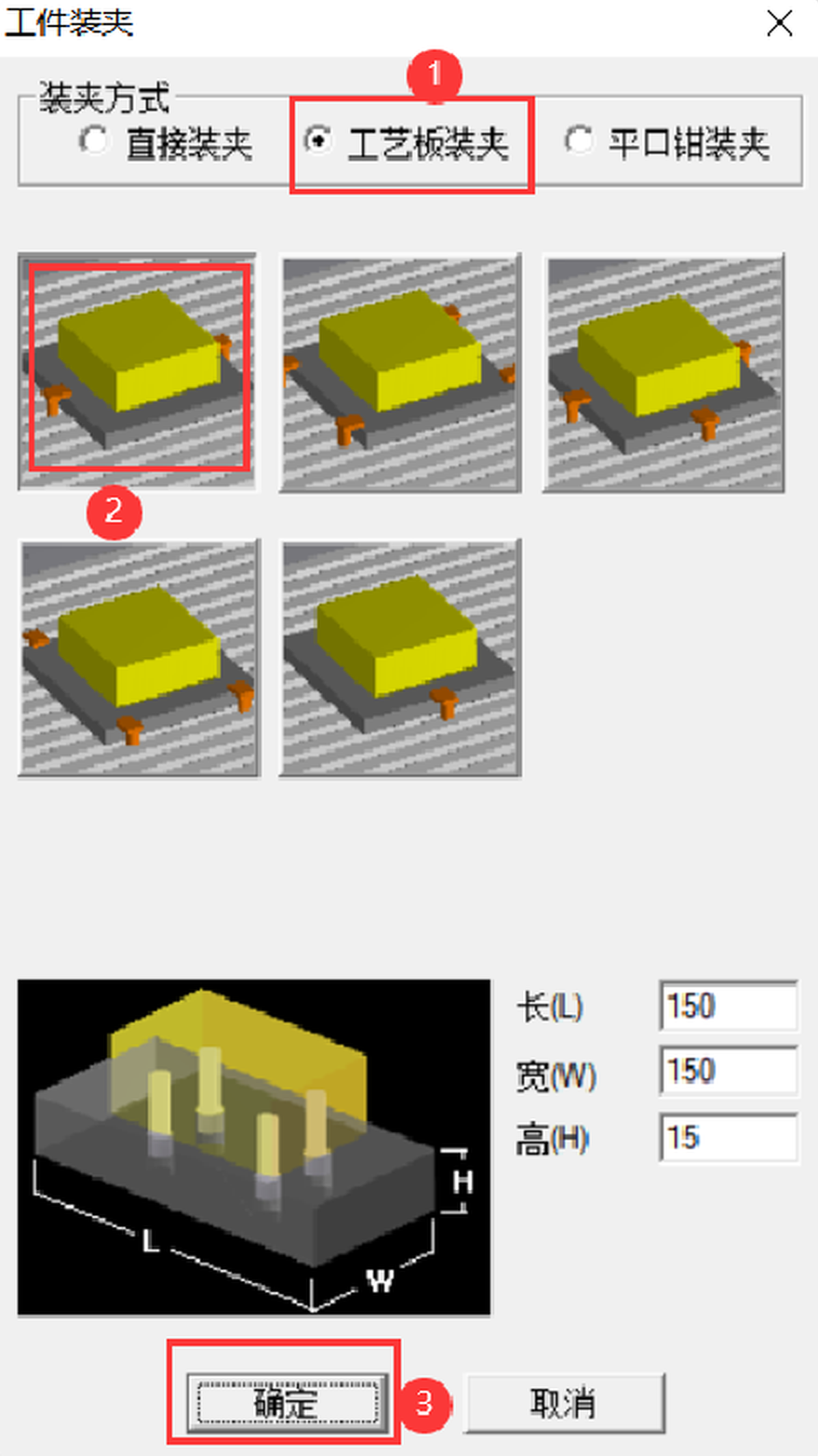

3.工件装夹

工艺板装夹,任选一种,点击确定。如图6.1.7所示。

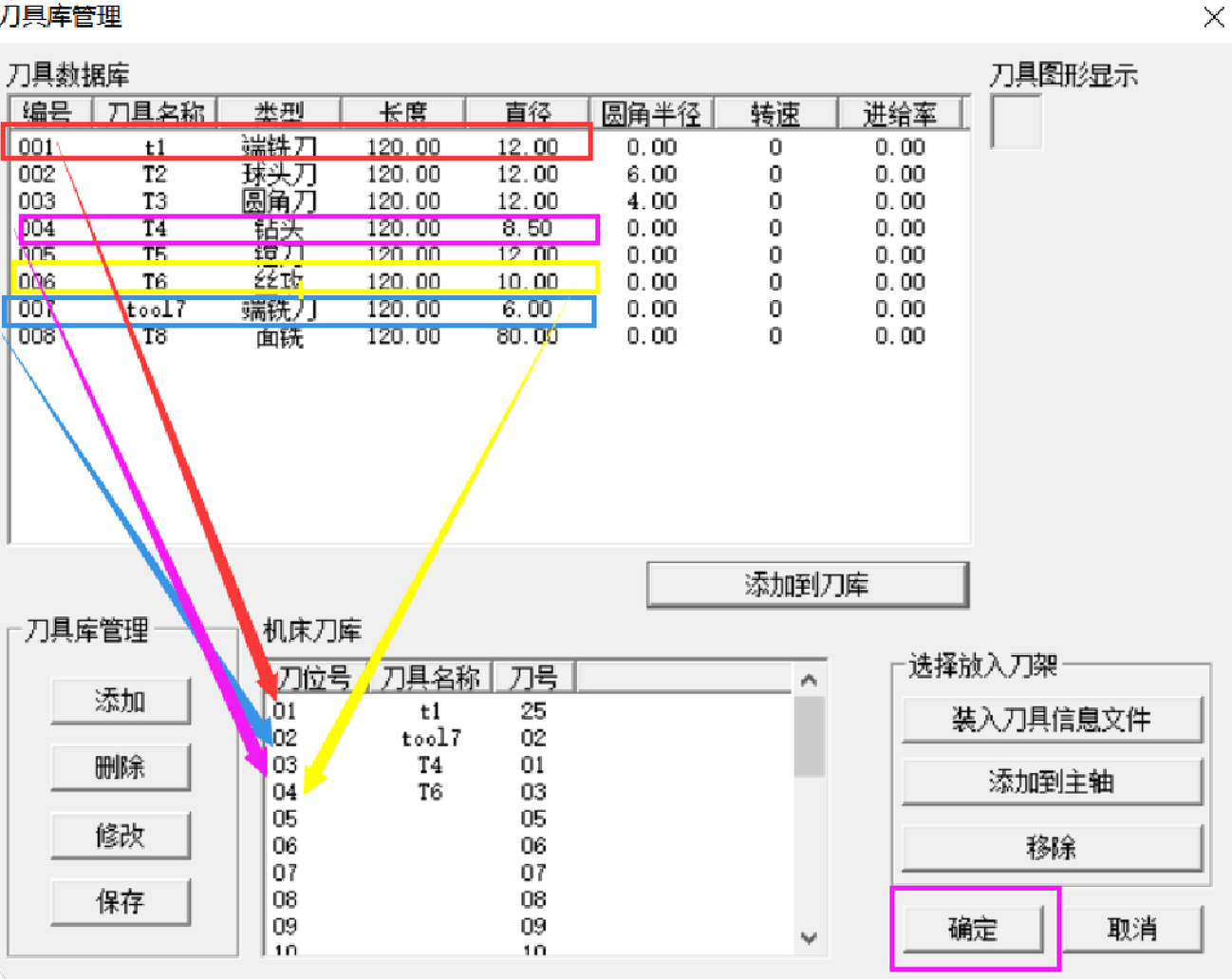

4.安装刀具

选择直径为12的端铣刀,选择直径为6的端铣刀,选择直径为8.5的钻头,选择M10丝锥,点击确定。如图6.1.8所示。

5.选择程序

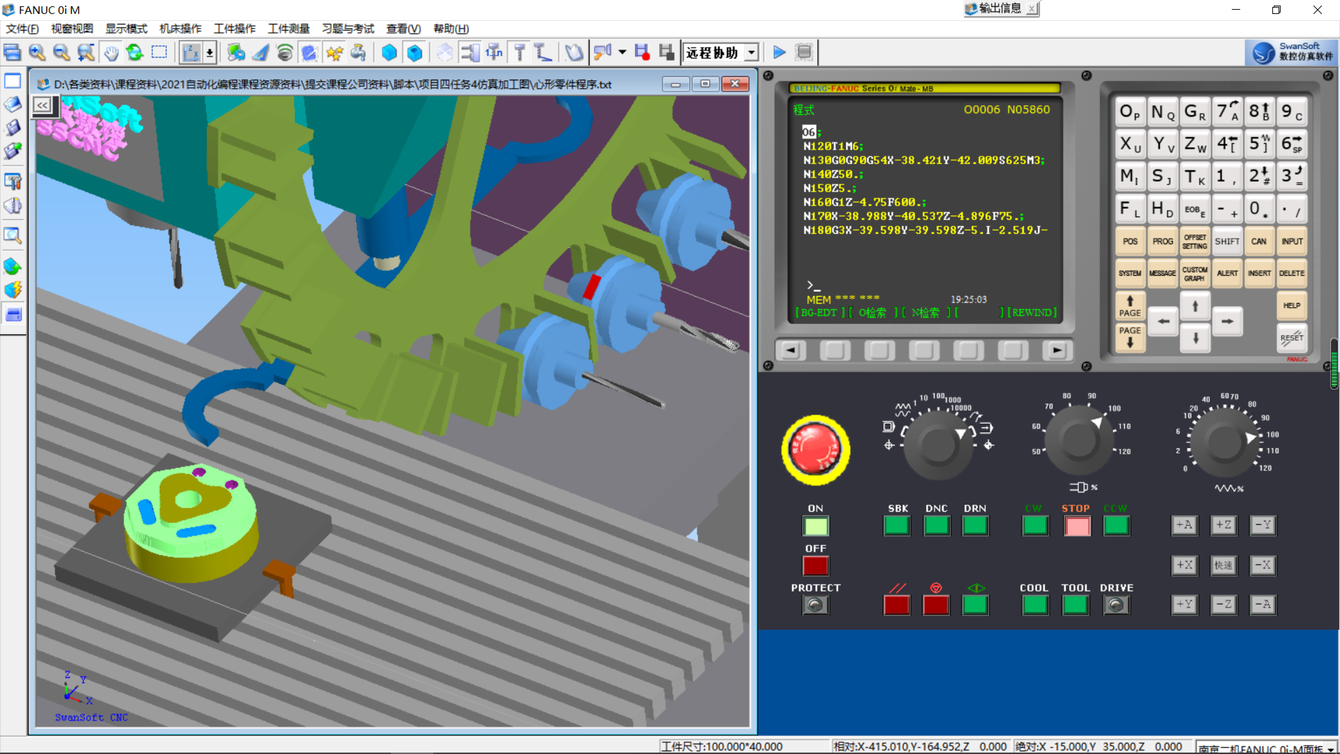

选择加工模式,点击程序按钮,录入选择并调入程序,如图6.1.9所示。

(二)仿真加工

关闭机床门,选择加工模式,点击循环启动按钮,开始仿真加工,如图6.1.10所示。

四、实际加工

|

评价内容 |

分值 |

自评 |

互评 |

教师评价 |

得分 |

|

|---|---|---|---|---|---|---|

|

工作过程 |

学习态度 |

20 |

||||

|

通识知识 |

20 |

|||||

|

关键能力 |

20 |

|||||

|

工作成果 |

成果质量 |

40 |

||||

|

合计 |

||||||

1.充分利用多媒体教学,配合动画演示,解决了凸台类零件的教学重点,结合小组讨论学习法,克服了本节的教学难点。

2.“精益求精的大国工匠精神”贯穿教学全过程,切实做到了对学生素质目标的培养。

3.学生在完成任务的过程,鼓励学生担当不同的角色,利用角色扮演法,增强学生的工作责任心,增强小组成员间的协作能力,组织能力和管理能力,调动学生的积极性,充分体现以学生为主体的教学特点。

4.学生对零件编程与加工的具体操作还有待于进一步优化,以便提高加工效率,提高加工质量。