素质目标:具备正确的社会主义核心价值观和道德法律意识;具备精益求精、追求卓越的工匠精神和严谨细致、踏实肯干的工作作风;具备良好的团队协作精神、协调能力、组织能力和管理能力。

知识目标:了解孔类零件的加工过程,掌握孔类零件图的识图方法,掌握孔类零件数控加工工艺及工艺装备的知识,理解数控编程通用指令及数控铣削指令的含义,掌握各个指令的使用方法。

能力目标:会分析孔类零件图样,能够制订孔类零件数控铣削加工工艺方案,会选择数控编程指令,能够编写出型腔类零件的数控车削程序。

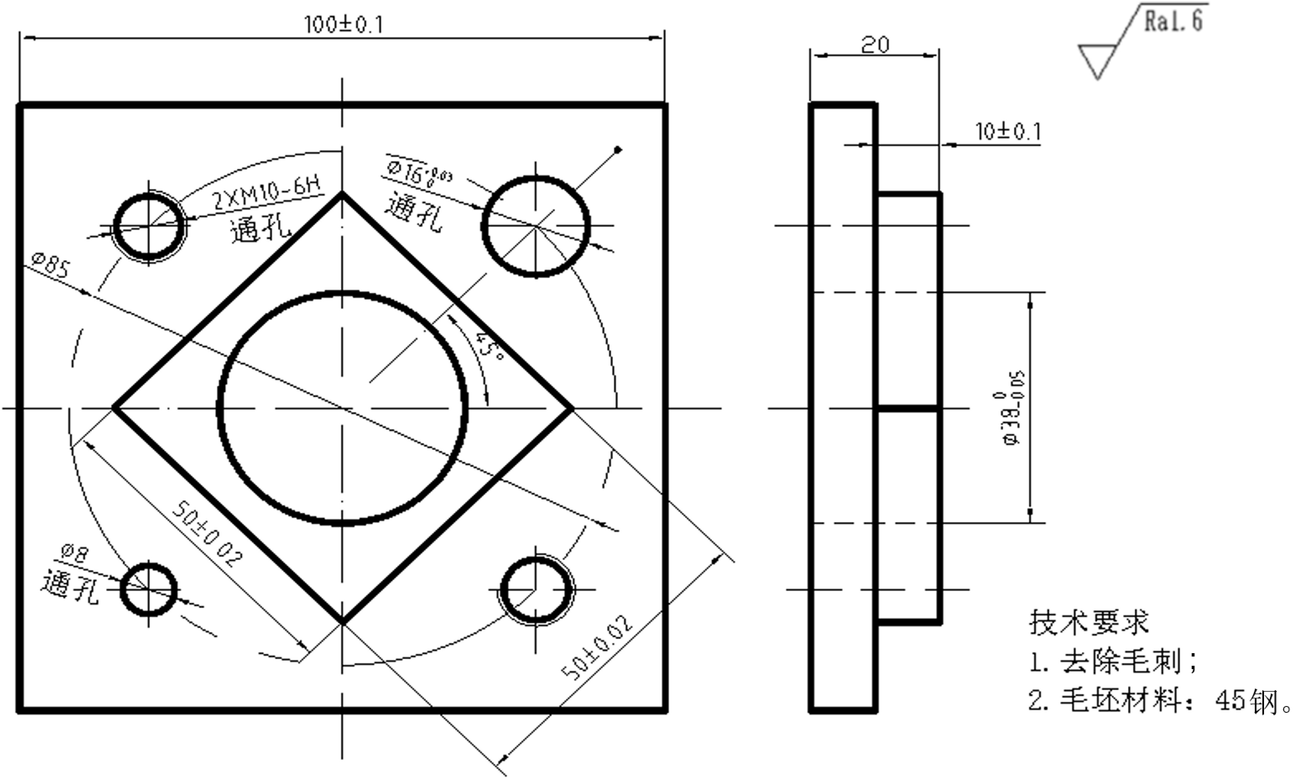

如图6.3.1模块零件所示,根据零件图要求,主要掌握孔类零件的数控编程与加工,制定加工工艺方案,编制合理的数控加工程序并进行仿真调试,最后加工合格零件。

一、加工分析

(一)识读图样

1.加工内容

主要包括由外四方体表面及φ8、φ16、φ38、2×M10-6H的内孔及螺纹孔表面的加工。

2.加工精度

由图可知其加工精度各不相同,需要采用合适的加工方法及切削用量进行加工,其中有多个外形及直径尺寸精度为中等公差等级要求,需要保证总高度要求及各阶台的高度,无形位公差要求,表面粗糙度要求为Ra1.6μm。零件材料为45,加工后需去除毛刺。

(二)加工方案

利用零件的毛坯表面作为装夹表面,采用平口钳进行装夹,零件伸出高度约为22mm,先将上表面铣平,并设该平面为Z向的零点; 然后加工边长为50±0.02mm的外四边形,深度为10±0.1mm; 再加工边长为100±0.1的外四边形,深度为20mm; 接下来对各个孔进行加工,首先钻各个孔的中心孔,以保证各孔的位置度,然后首先加工φ8mm的孔,再加工2×M10的螺纹底孔,孔径为φ8.5mm,再调用M10的机用丝锥,进行攻螺纹; 接下来加工φ16mm 的孔,先调用φ14mm的底孔钻,对φ16mm的孔先进行底孔加工,然后用φ15.8mm的钻头进行扩孔加工,最后调用φ16mm的机用铰刀,进行铰孔加工,保证孔φ16mm的精度; 最后的φ38mm的孔需要采用镗孔加工,加工时要首先加工底孔然后用φ16mm的钻头进行第一次扩孔,然后用φ37.8mm的钻头进行第二次扩孔,为镗孔留下0.1-0.2mm的精镗余量,最后调整好镗刀到φ38mm最好保证在中差范围,进行镗削加工。

(三)夹 具

所给毛坯为圆柱类棒料,零件加工时需要限制工件的五个自由度,所以,预先铣出两个相互平行的平面作为装夹表面,采用平口钳进行装夹,加工反面保证总高度时应该用等高垫铁垫平,防止由于加工时工件不稳定导致歪斜。通过对刀将工件坐标系零点建立在工件的中心位置上。调头后夹持外四边形表面,加工底平面保证总高度。每次均可使用平口钳以便方便快捷地完成该零件的加工任务。如图6.3.2(a),(b)图所示。

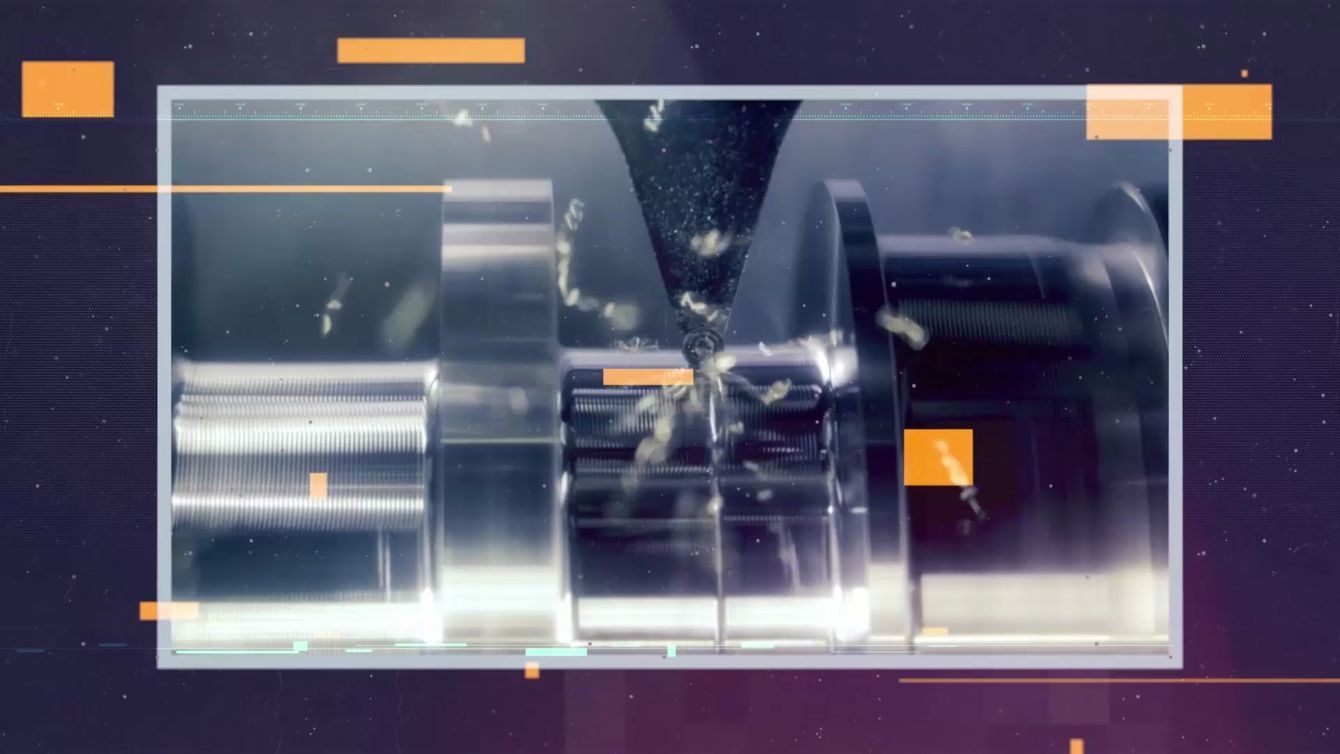

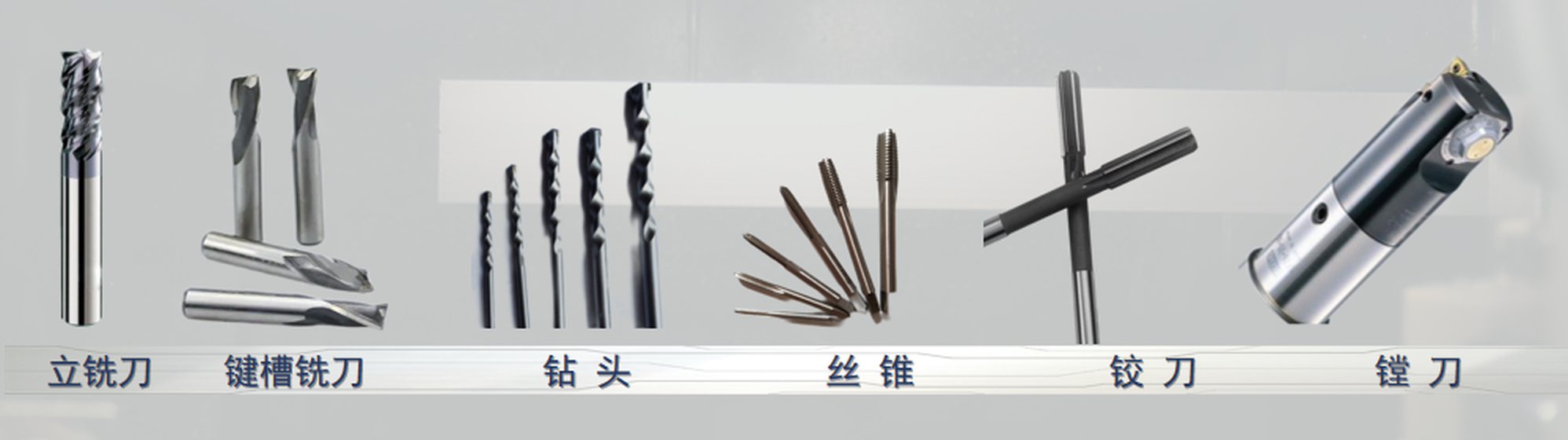

(四)刀 具

通过对零件图的识读,可知零件的加工内容包括内外轮廓加工和各类孔加工。因此加工零件时可以选用φ16立铣刀及φ10键槽铣对内外轮廓进行加工,采用钻头、丝锥、铰刀及镗刀完成孔及螺纹孔的加工。如图6.3.3所示。

二、程序编制

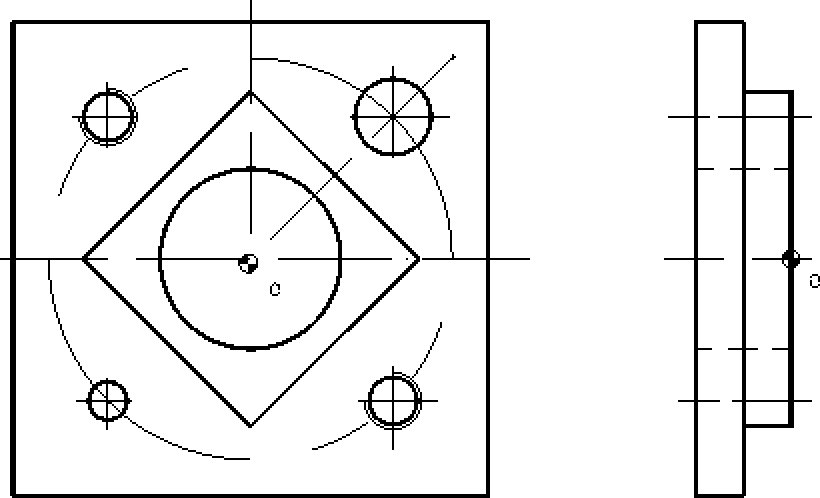

(一)编程原点

选取模块零件的上表面中心为编程原点。如图6.3.4所示。

(二)编写数控程序

%1234 ;加工零件程序名。

N10 G54 G90 G00 X0 Z200 ;建立G54工件坐标系。

N20 M06 T01 M03 S600 ;调用φ16立铣刀,转速600mm/min。

N30 G43 G00 Z100 H01 M07 ;建立一号刀的长度补偿。

N40 G00 Z10 ;移动刀具。

N50 G68 X0 Y0 P45 ;以原点为旋转中心,旋转45°。

N60 D01 M98 P1000 ;调用50×50四边形加工子程序 D01=22。

N70 D02 M98 P1000 ;调用50×50四边形加工子程序 D02=14。

N80 D03 M98 P1000 ;调用50×50四边形加工子程序 D03=8.5。

N90 D04 M98 P1000 ;调用50×50四边形加工子程序 D04=8。

N100 G00 X60 Y0 ;移动刀具。

N110 Z-20 ;移动刀具。

N120 D11 M98 P2000 ;调用100×100四边形加工子程D11=8.5。

N130 D12 M98 P2000 ;调用100×100四边形加工子程D12=8。

N140 G49 G0 Z200 M09 ;取消长度补偿。

N150 M06 T02 M03 S850 ;调用A3中心钻,转速850mm/min。

N160 G43 G0 Z50 H02 M07 ;调用2号刀长度补偿。

N170 G00 Z5 ;移动刀具。

N180 G00 X-29.6 Y30 ;移动刀具。

N190 G01 Z5 F30 ;移动刀具。

N200 G99 G81 X-30 Y30 Z-13 R2 P1 F80 ;加工M10中心孔。

N210 X30 L1 ;加工φ16中心孔。

N220 Y-30 L1 ;加工M10中心孔。

N230 X-30 L1 ;加工φ8中心孔。

N240 G49 G00 Z300 M09 ;取消长度补偿。

N250 M06 T03 ;调用φ8钻头。

N260 G43 G0 Z50 H03 M07 ;调用3号刀长度补偿。

N270 M03 S750 ;主轴正转。

N280 G00 z5 ;移动刀具。

N290 G99 G81 X-30 Y30 Z-23 R2 F100 ;加工φ8的孔。

N300 G49 G00 Z300 M09 ;取消长度补偿。

N310 M06 T04 ;调用加工M10的底孔钻。

N320 G43 G00 Z50 H04 M07 ;调用4号刀长度补偿。

N330 M03 S650 ;主轴正转。

N340 G00 Z5 ;钻φ8.3底孔,转速650mm/min。

N350 G99 G81 X-30 Y30 Z-23 R2 F100 ;加工M10螺纹底孔。

N360 X30 Y-30 L1 ;移动刀具。

N370 G49 G0 Z300 M09 ;取消长度补偿。

N380 M06 T05 ;调用M10丝锥,转速320mm/min。

N390 G43 G00 Z50 H05 M07 ;调用5号刀长度补偿。

N400 M03 S320 ;主轴正转。

N410 G00 Z10 ;移动刀具。

N420 G99 G84 X-30 Y30 Z-23 R7 P1 F1.5 ;加工M10螺纹。

N430 X30 Y-30 L1 ;移动刀具。

N440 G49 G00 Z300 M09 ;取消长度补偿。

N450 M06 T06 ;调用φ14钻头。

N460 G43 G00 Z50 H06 M07 ;调用6号刀长度补偿。

N470 M03 S650 ;主轴正转。

N480 G00 Z5 ;移动刀具。

N490 G99 G81 X30 Y30 Z-24 R2 P1 F100 ;加工φ16的底孔。

N500 X0 Y0 L1 ;加工φ38底孔。

N510 G49 G00 Z300 M09 ;取消长度补偿。

N520 M06 T07 ;调用φ15.8钻头。

N530 M03 S650 ;主轴正转。

N540 G43 G00 Z50 H07 M07 ;调用7号刀长度补偿。

N550 G0 Z5 ;移动刀具。

N560 G99 G81 X30 Y30 Z-25 R2 P1 F100 ;加工φ16扩孔。

N570 X0 Y0 L1 ;φ38扩孔。

N580 G49 G00 Z300 M09 ;取消长度补偿。

N590 M06 T08 ;调用φ16绞刀。

N600 43 G00 Z50 H08 M07 ;调用8号刀长度补偿。

N610 M03 S200 ;主轴正转。

N620 G00 Z5 ;建立刀具半径右补偿。

N630 G01 Z-20 F20 ;移动刀具。

N640 G01 Z5 F200 ;移动刀具。

N650 G49 G0 Z300 M09 ;取消长度补偿。

N660 M06 T09 ;调用φ37.8钻头。

N670 G43 G00 Z50 H09 M07 ;调用9号刀长度补偿。

N680 G00 Z5 ;移动刀具。

N690 G99G83 X0 Y0 Z-25 R2 P1Q-5 K3 F100 ;加工φ38底孔。

N700 G49 G00 Z300 M09 ;取消长度补偿。

N710 M06 T10 ;换刀。

N720 G43 G00 Z50 H10 ;调用10号刀长度补偿。

N730 G00 Z5 ;移动刀具。

N740 G99 G76 X0 Y0 Z-22 R3 P1 I-0.5 J0 F60;镗φ38的孔保证加工精度。

N750 G49 G00 Z300 M09 ;取消长度补偿。

N760 M05 ;主轴停转。

M30 ;程序结束并返回程序开始处。

N770 %1000 ;50×50四边形子程序。

N780 G00 X60 ;建立刀具半径补偿。

N790 G01 Z-10 F50;移动刀具。

N800 G41 G00 X60 Y35;建立左刀补。

N810 G03 X25 Y0 R35 ;圆弧切入。

N820 G01 Y-25F100 ;移动刀具。

N830 X-25 ;移动刀具。

N840 Y25 ;移动刀具。

N850 X25 ;移动刀具。

N860 Y0 ;移动刀具。

N870 G03 X60 Y-35 R35 ;圆弧切出。

N880 G40 G00 X60 Y0 ;取消刀具半径补偿。

N890 G00 Z5;移动刀具。

N900 G00 X0 Y0 ;移动刀具。

N910 M99 ;子程序结束。

N920 %2000 ;100×100四边形加工子程。

N930 G41 X60 Y10 ;建立刀具半径补偿。

N940 G03 X50 Y0 R10 ;圆弧切入。

N950 G01 Y-50 ;移动刀具。

N960 X-50 ;移动刀具。

N970 Y50 ;移动刀具。

N980 X50 ;移动刀具。

N990 Y0 ;移动刀具。

N1000 G03 X60 Y-10 R10 ;移动刀具。

N1010 G40 G00 X60 Y0 ;取消刀具半径补偿。

N1020 M99 ;子程序结束。

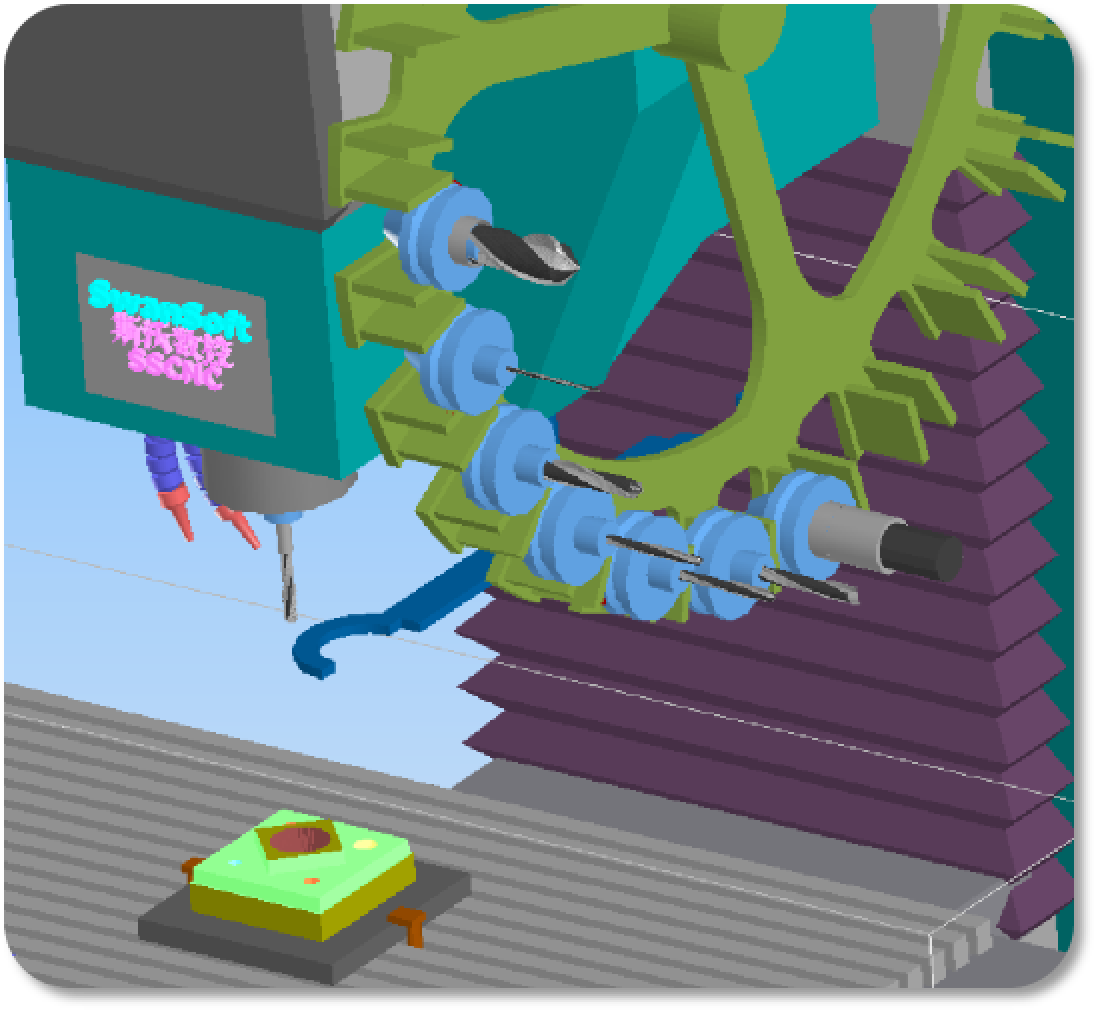

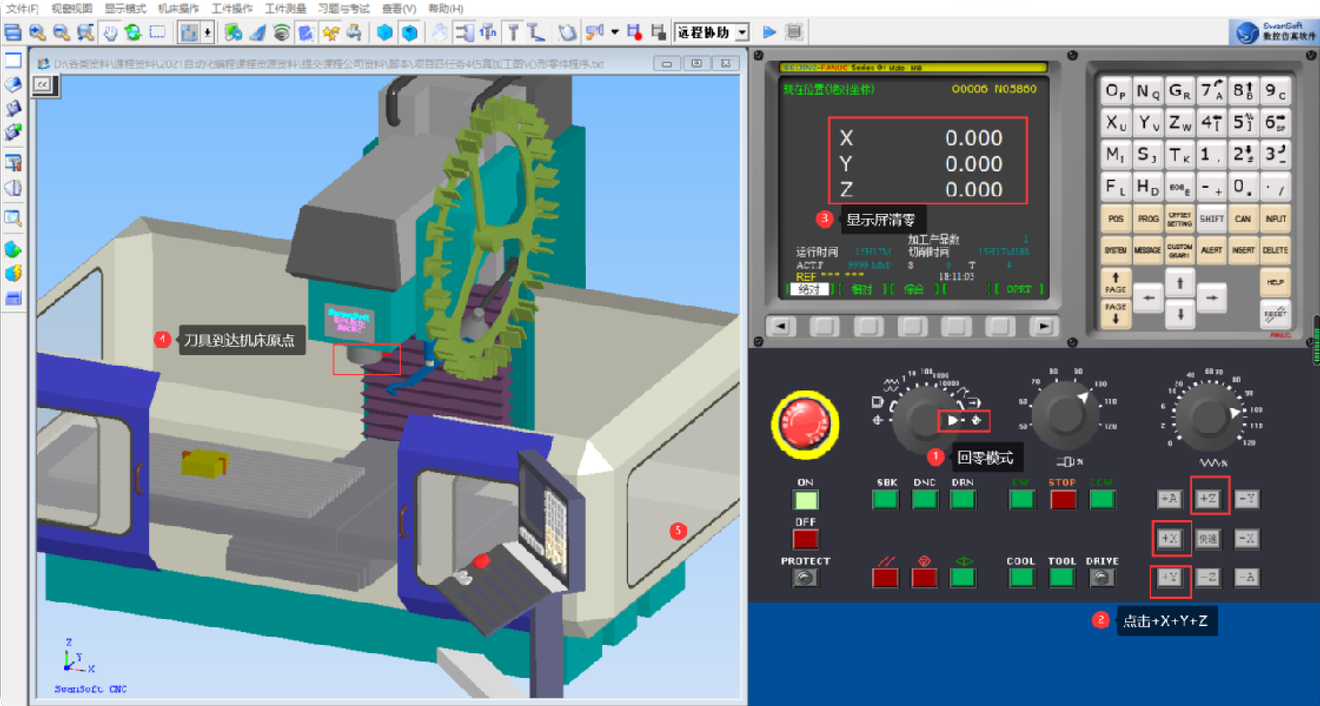

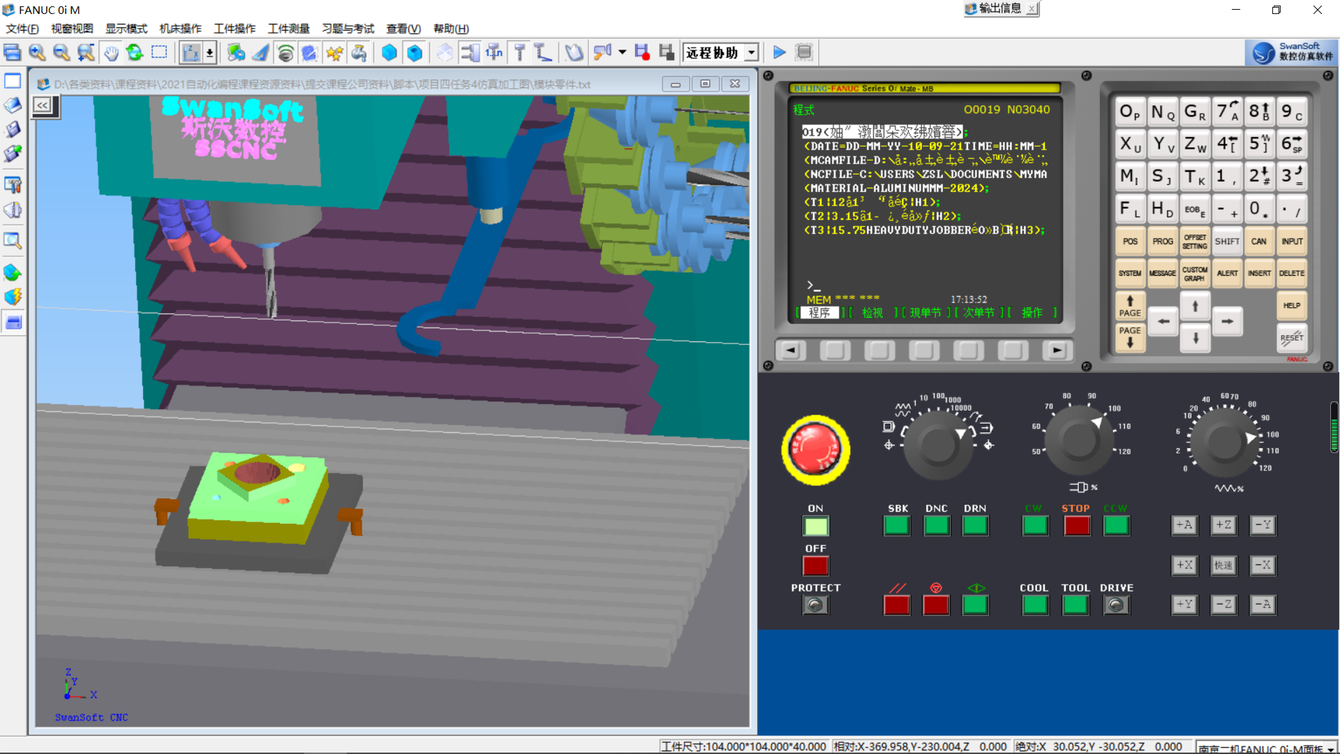

三、仿真加工

(一)仿真加工准备

1.开启仿真软件,进行回零。

选择回零模式,点击+X+Y+Z,显示屏清零,刀具到达机床原点。如图6.3.5所示。

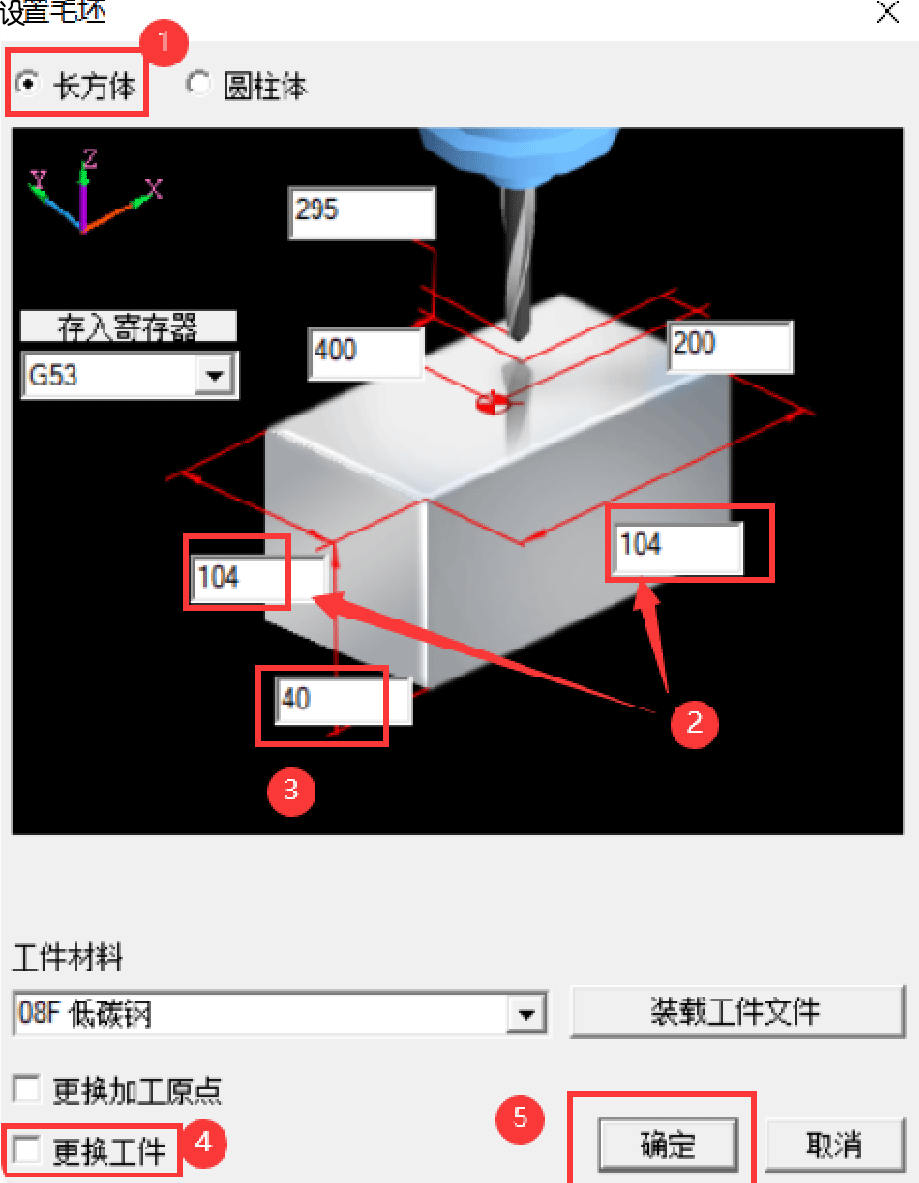

2.设置毛坯

选择长文体,设置长宽尺寸,设置高度,勾选更换工件,点击确定,如图6.3.6所示。

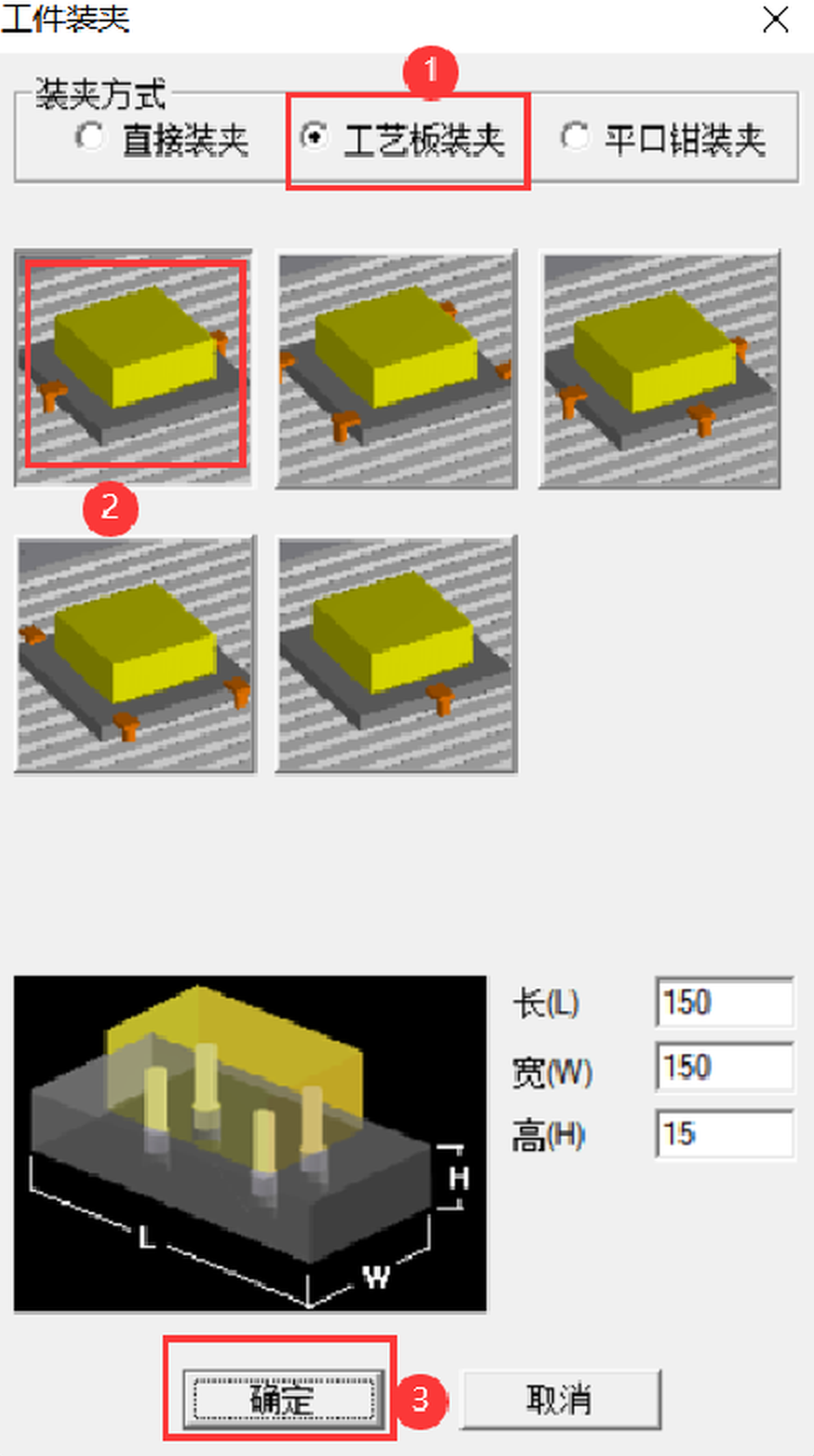

3.工件装夹

工艺板装夹,任选一种螺钉压紧类型,点击确定,如图6.3.7所示。

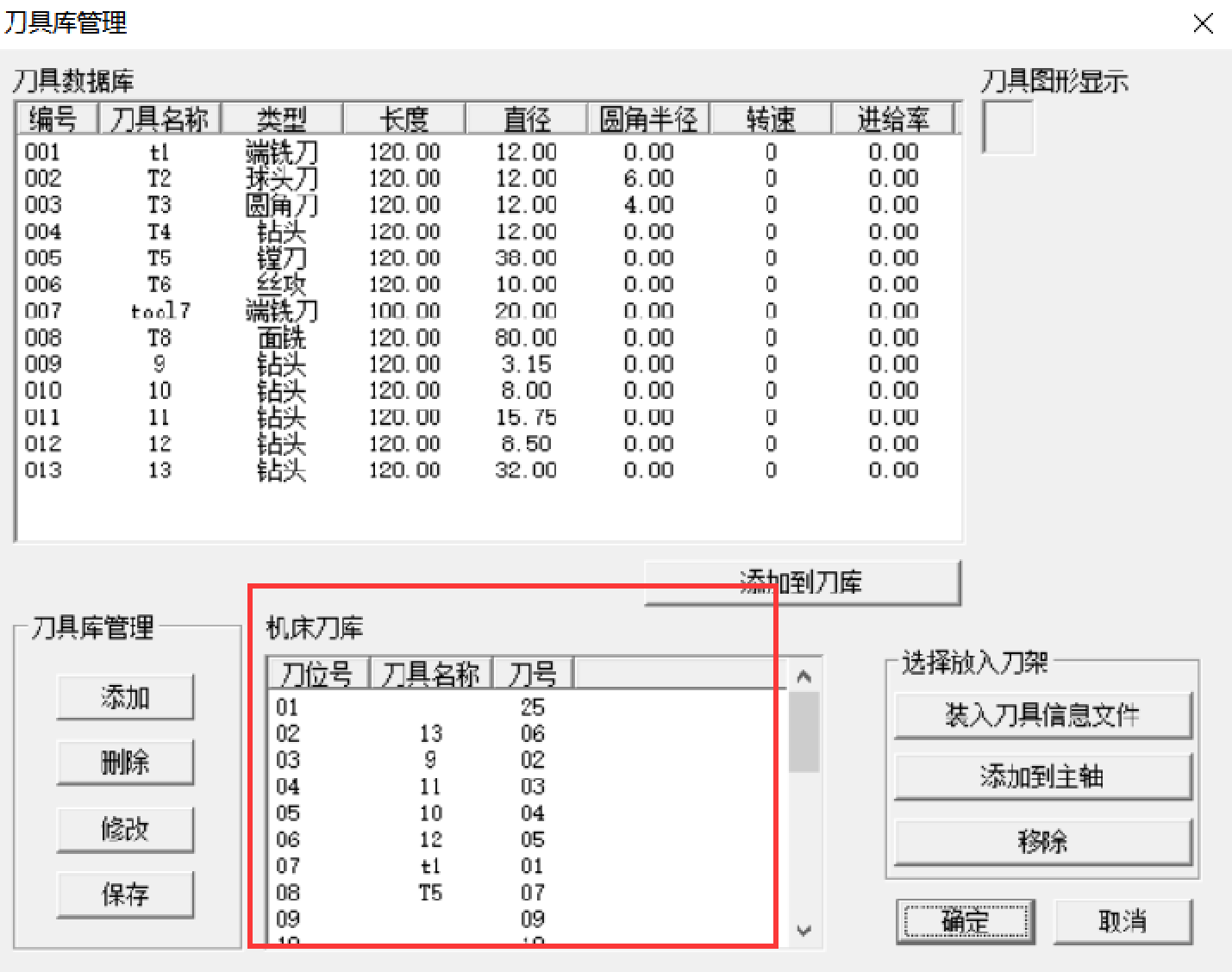

4.安装刀具

选择直径为12的端铣刀,添加中心钻,添加直径为15.75的钻头,添加直径为8的钻头,添加直径为8.5的钻头,添加直径为32的钻头,修改镗刀直径为38,修改丝攻直径为10,如图6.3.8所示。

5.选择程序

选择加工模式,点击程序按钮,录入选择并调入程序,如图6.3.9所示。

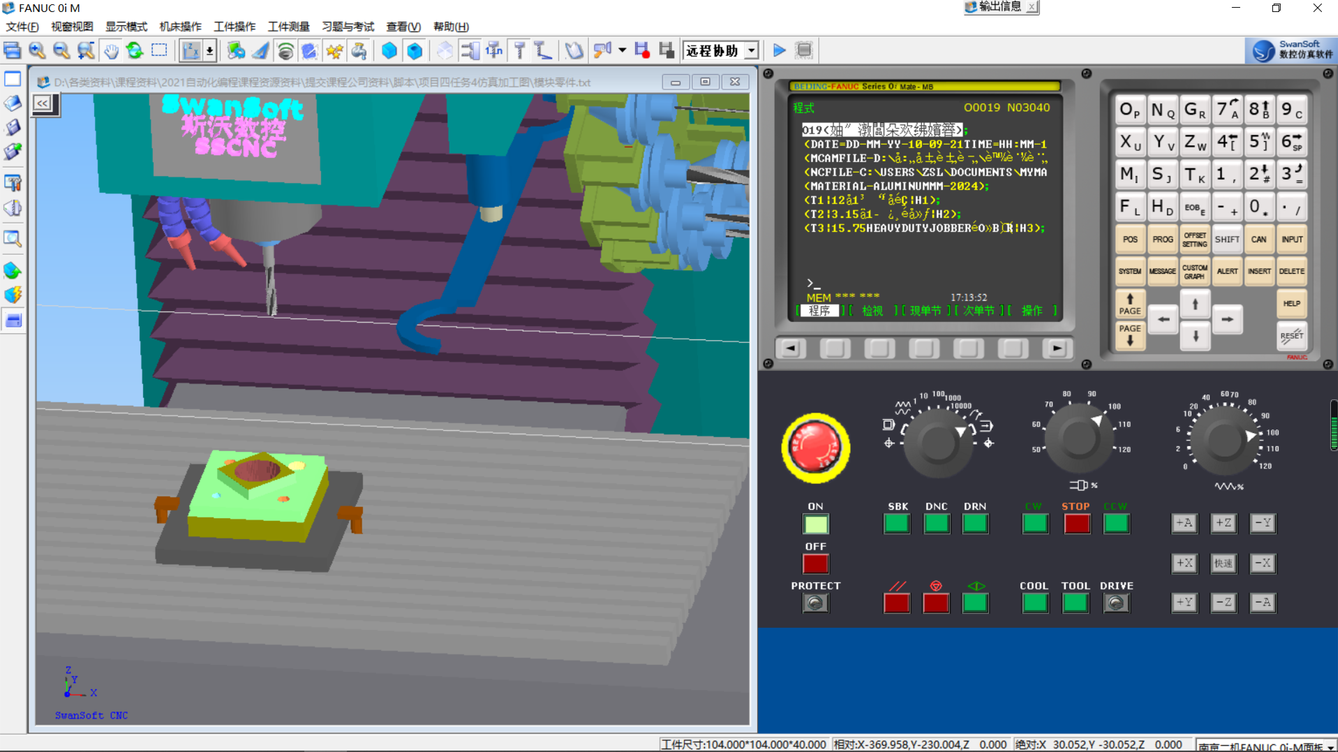

(二)仿真加工

关闭机床门,选择加工模式,点击循环启动按钮,开始仿真加工。如图6.3.10所示。

四、实际加工

|

评价内容 |

分值 |

自评 |

互评 |

教师评价 |

得分 |

|

|---|---|---|---|---|---|---|

|

工作过程 |

学习态度 |

20 |

||||

|

通识知识 |

20 |

|||||

|

关键能力 |

20 |

|||||

|

工作成果 |

成果质量 |

40 |

||||

|

合计 |

||||||

1.充分利用多媒体教学,配合动画演示,解决了孔类零件的教学重点,结合小组讨论学习法,克服了本节的教学难点。

2.“精益求精的大国工匠精神”贯穿教学全过程,切实做到了对学生素质目标的培养。

3.学生在完成任务的过程,鼓励学生担当不同的角色,利用角色扮演法,增强学生的工作责任心,增强小组成员间的协作能力,组织能力和管理能力,调动学生的积极性,充分体现以学生为主体的教学特点。

4.学生对零件编程与加工的具体操作还有待于进一步优化,以便提高加工效率,提高加工质量。